ZW3D – projekt obróbek frezarskich formy wtryskowej z zastosowaniem HSM i VoluMill

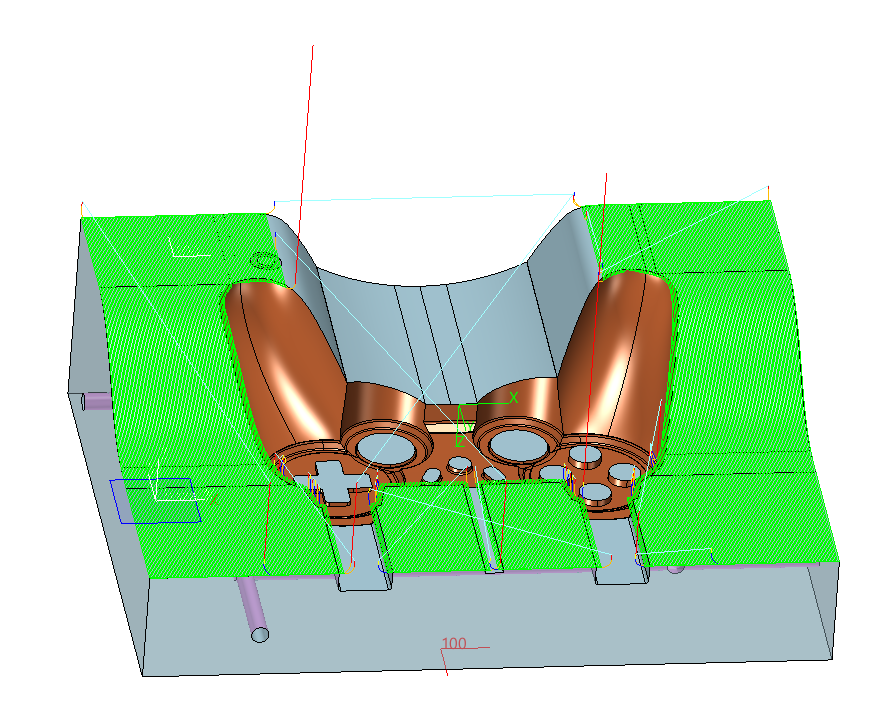

ZW3D posiada rozbudowany moduł CAM, za pomocą którego możemy stworzyć operacje z pełnym wykorzystaniem możliwości maszyny. Podczas projektowania obróbek mamy do dyspozycji obszerną bazę narzędzi czy materiałów, biblioteki te mogą być przez użytkownika rozbudowywane o własne narzędzia, bądź tworzone od początku, tak by zawierały tylko te elementy, które są zgodne z tym co występuje w danym zakładzie produkcyjnym. Przed wygenerowaniem g-kodów możemy przeprowadzić symulację, by sprawdzić czy nie pozostawiliśmy nieobrobionych obszarów oraz czy nie ma ryzyka że wystąpi kolizja. Po weryfikacji możemy wygenerować kody na maszyny korzystając z obszernej bazy wbudowanych postprocesorów, bądź skorzystać z dedykowanego postprocesora idealnie współpracującego z daną maszyną.

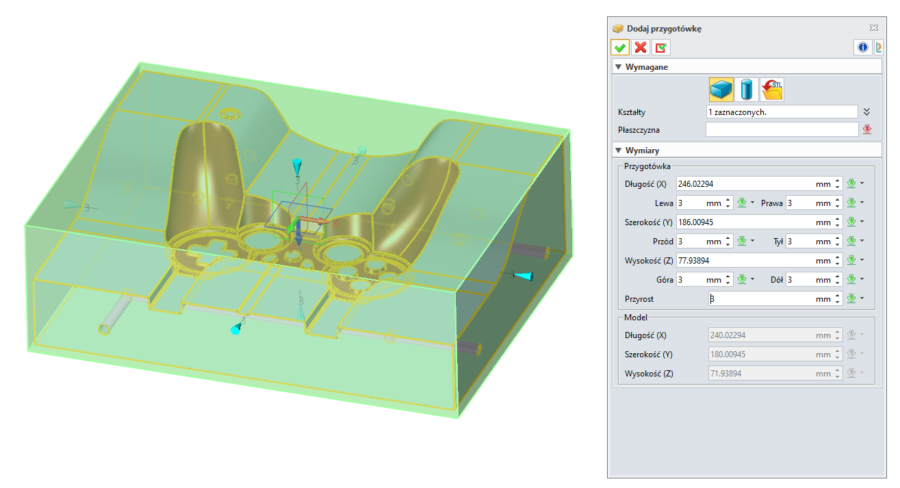

Dodawanie przygotówki

Moduł CAM ZW3D posiada dedykowaną funkcję automatycznie dopasowującą prostopadłościenną przygotówkę do geometrii części. Użytkownik może wygodnie zdefiniować naddatki przygotówki, bądź jej zewnętrzne wymiary. Przygotówka zostanie automatycznie dodana do drzewa CAM i na jej podstawie ZW3D będzie mogło automatycznie wyznaczać ścieżki narzędzi.

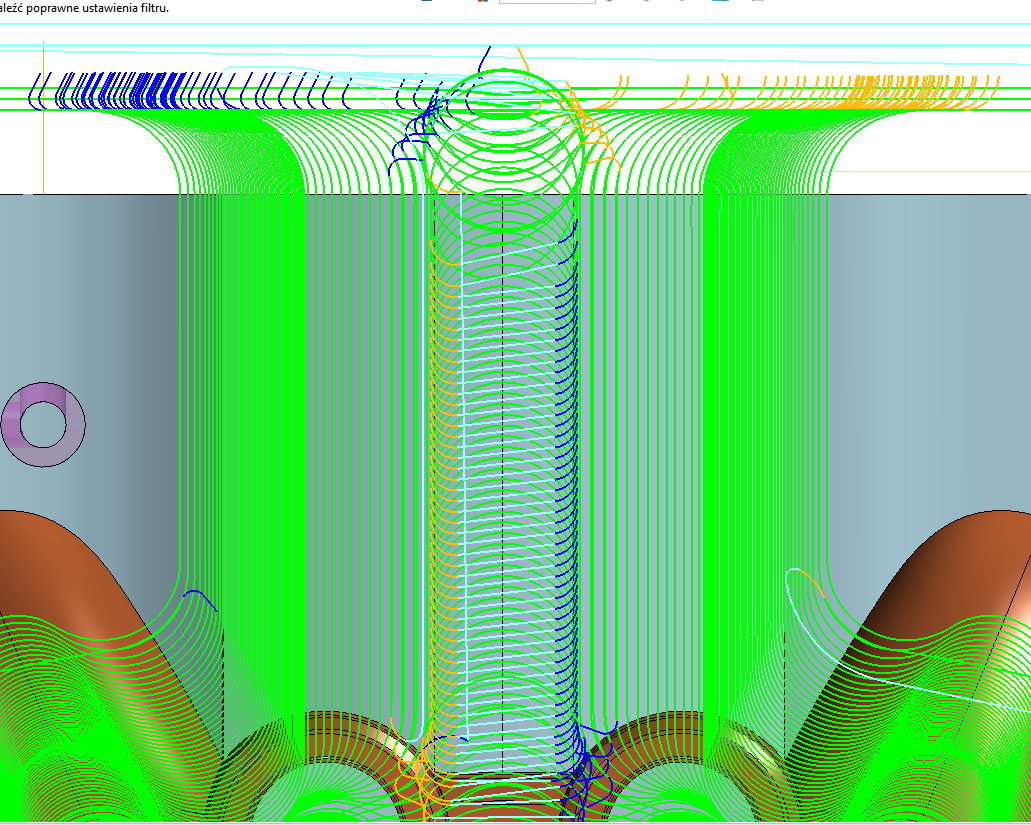

VoluMill

Sprawdzona strategia generowania ścieżki narzędzia, która pozwala frezować znacznie szybciej i głębiej niż w przypadku typowych strategii obróbczych. Unikanie gwałtownych zmian kierunku ruchu i kontrolowanie szybkości usuwania materiału może znacząco wydłużyć żywotność narzędzia. Ten dodatkowy moduł zawiera inteligentne rozwiązania automatycznie dobierające wartości prędkości i posuwu w zależności od zdefiniowanych parametrów obrabianego materiału oraz konstrukcji maszyny.

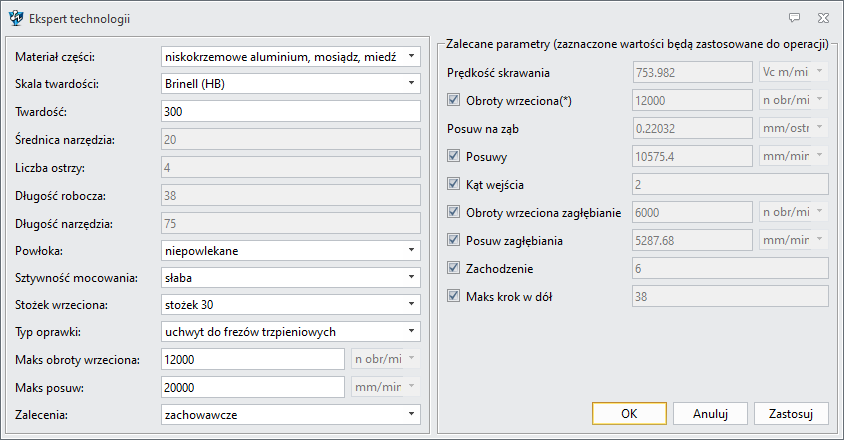

Ekspert technologii

Bardzo użyteczne narzędzie zawarte w VoluMill, potrafi automatycznie dobierać parametry technologiczne na podstawie zadanych parametrów – geometrii narzędzia, rodzaju materiału czy konstrukcji maszyny. Parametry te są dobierane tak, by maksymalnie wykorzystać możliwości maszyny i skrócić czas obróbki.

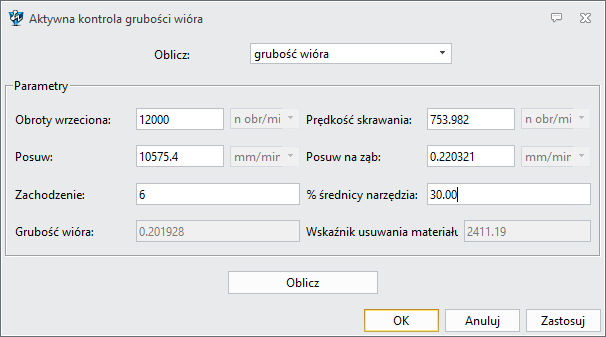

Aktywna kontrola grubości wióra

Po skorzystaniu z eksperta technologii, projektant/operator może nieco skorygować parametry technologiczne bazując na własnym doświadczeniu i znajomości maszyny, tak by jeszcze lepiej wykorzystać dostępne możliwości. Wprowadzane korekty mogą być oparte na przeliczaniu wartości na podstawie zadanych parametrów, np. grubości wióra. Wszelkie korekty mają natychmiastowy wpływ na pozostałe parametry, które są obliczane w sposób automatyczny.

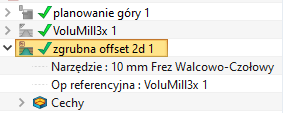

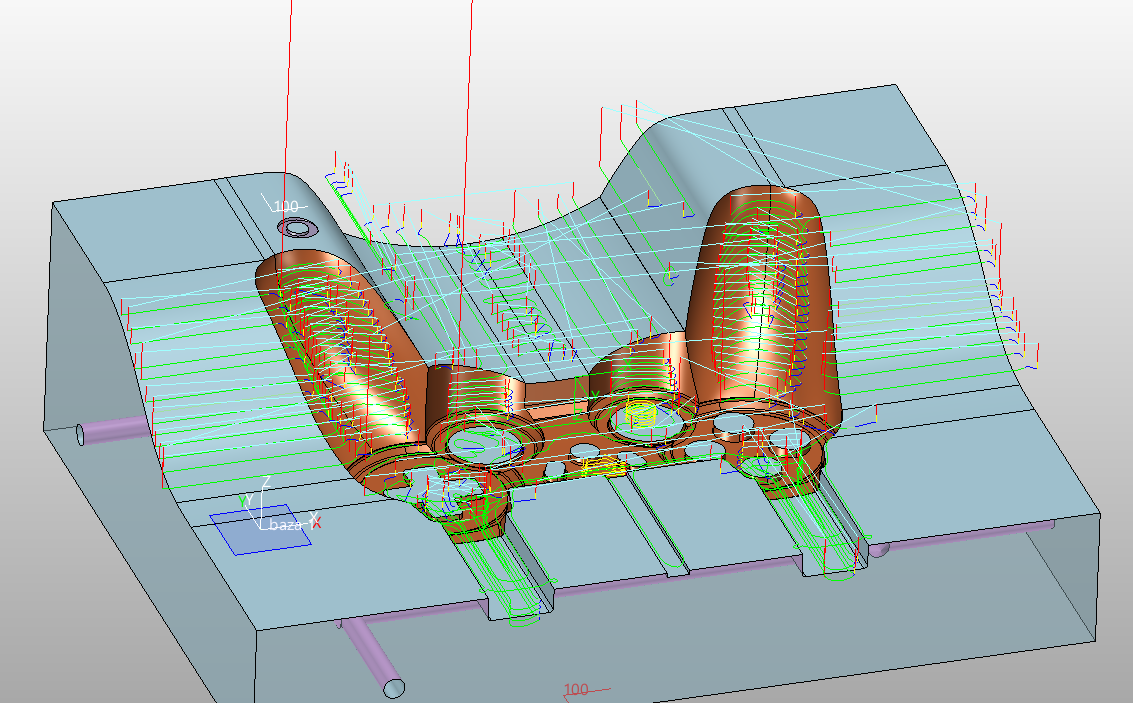

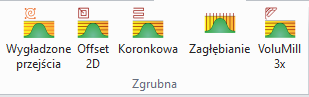

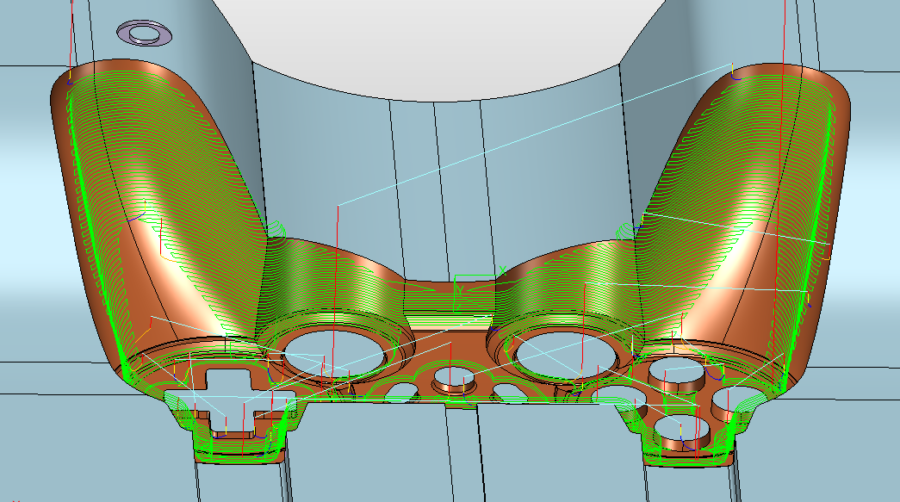

Obróbki zgrubne

ZW3D zawiera w module CAM niezwykle proste w definiowaniu obróbki zgrubne. Generują one ścieżki na podstawie geometrii części oraz przygotówki.

Jeżeli chcemy obrobić pozostałe resztki po większym narzędziu, to możemy tego dokonać za pomocą wskazania operacji referencyjnej i ponownym przeliczeniu ścieżki. W efekcie uzyskujemy ścieżki tylko tam, gdzie pozostały nieobrobione obszary.

Operacje te są proste w definicji a jednocześnie posiadają sporą elastyczność i konfigurowalność. W zależności od potrzeb mamy dostępnych kilka strategii.

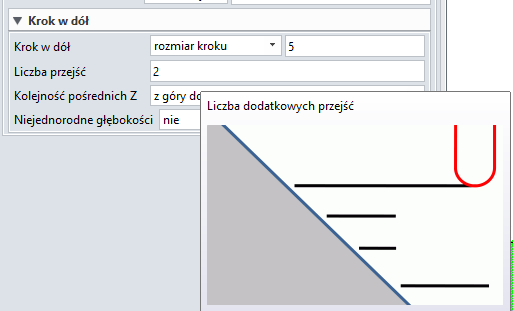

W ustawieniach obróbek zgrubnych możemy zdefiniować wiele różnych usprawnień w generowanych ścieżkach. Jednym z najistotniejszych z punktu widzenia optymalizacji czasu i jakości obróbki zgrubnej są dodatkowe przejścia w osi Z. Dodatkowe przejścia nie zaburzają zasadniczych kroków obróbki zgrubnej, ponieważ dodatkowe kroki wykonywane są tylko bezpośrednio przy powierzchni części, po obrobieniu danego poziomu. W efekcie uzyskujemy mniejsze i bardziej regularne naddatki, co przyczynia się do skrócenia czasu obróbki wykańczającej oraz wydłużania żywotności narzędzi wykańczających – znacznie mniejsza pulsacja sił skrawających.

W przypadku potrzeby wybrania dużej ilości materiału w formie głębokiej kieszeni, możemy skorzystać z operacji Zagłębianie. Charakteryzuje się ona ruchem roboczym tylko w osi Z, dzięki czemu możemy zastosować znacznie wyższe parametry posuwu, ponieważ narzędzie w swojej osi charakteryzuje się największą sztywnością. Co więcej możemy zastosować głowicę frezującą o dużej średnicy by jak najszybciej usunąć materiał.

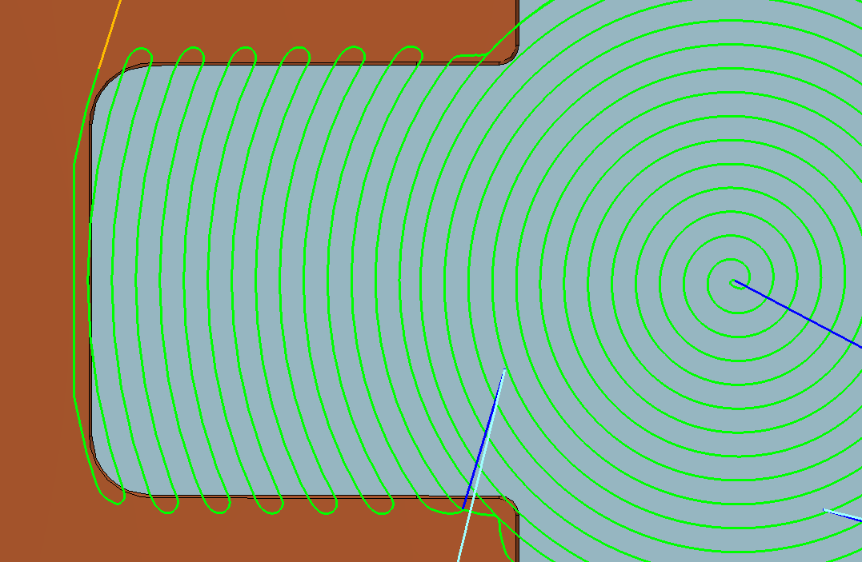

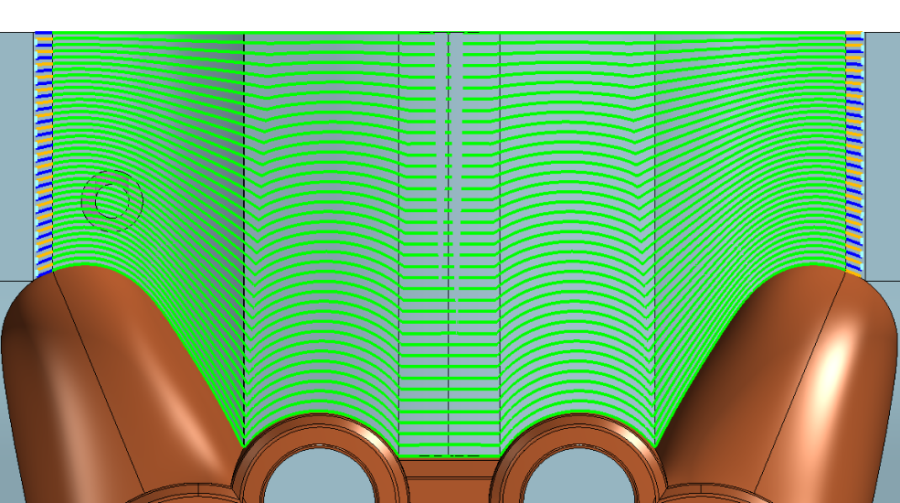

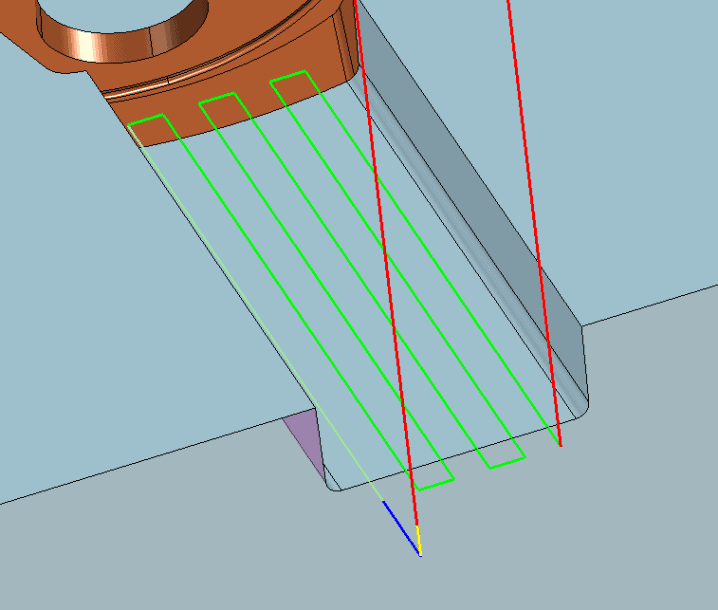

Obróbki wykańczające HSM

Obróbki dedykowane do wysokowydajnego obrabiania wykańczającego detalu, charakteryzujące się bardzo płynnymi i łagodnymi przejściami. Tworzenie ścieżek jest proste w definicji, z tego względu że odbywa się ono na podstawie geometrii części. Możemy dodawać ograniczenia w formie np. profili, co więcej, mamy też dostępne ograniczenia w osi Z, czy możliwość określenia zakresu kątów pochylenia ścian, poprzez co możemy obrobić np. tylko obszary względnie poziome.

W zależności od potrzeb związanych z obróbką wykańczającą detali, możemy skorzystać z kilku strategii prowadzenia ścieżek.

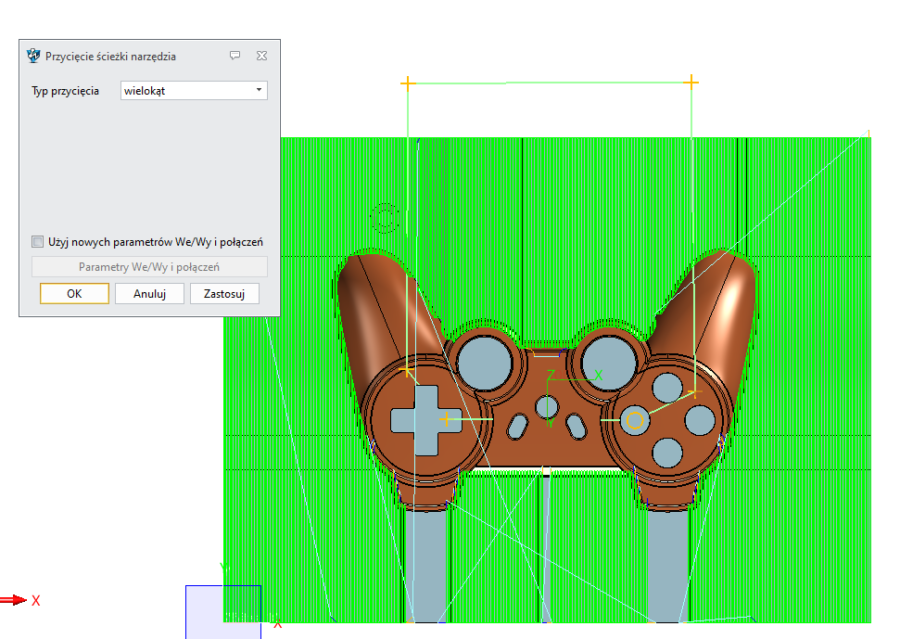

Zaawansowane narzędzia edycji ścieżki – przycięcie ścieżki narzędzia

W ZW3D użytkownik ma do dyspozycji kilka bardzo zaawansowanych narzędzi służących do edycji wygenerowanych ścieżek narzędzi. Jednym z najczęściej wykorzystywanych jest „Przycięcie ścieżki narzędzia”. Umożliwia przycięcie ścieżek we wskazanym obszarze, np. za pomocą wielokąta. Po zatwierdzeniu obszaru ścieżki są automatycznie wycinane z wskazanego obszaru, a sąsiednie ścieżki są łączone w odpowiedni sposób (zgodnie z zadanymi parametrami wejść/wyjść oraz połączeń).

Obróbki wykańczające – wpływ krzywych

Algorytmy tej obróbki potrafią wygenerować ścieżki dopasowane w bardzo płynny sposób do 2 profili granicznych. Niezwykle efektywny sposób do obróbki nieregularnych obszarów. Mamy możliwość określenia konkretnej liczby przejść pomiędzy zadanymi profilami.

Obróbka wykańczająca dedykowana do stromych obszarów – Poziom Z

ZW3D posiada wiele typów obróbek dopasowanych do różnych strategii obróbki. Jedną z takich obróbek jest obróbka dedykowana do stromych ścian – Poziom Z. Możemy się w niej posłużyć filtrami kątowymi by określić dokładne zakresy kątów nachylenia ścian, które chcemy obrabiać. Definicja obszarów obróbki jest równie prosta, wystarczy do cech operacji wskazać całą część i ewentualnie dodać profil ograniczający obróbkę.

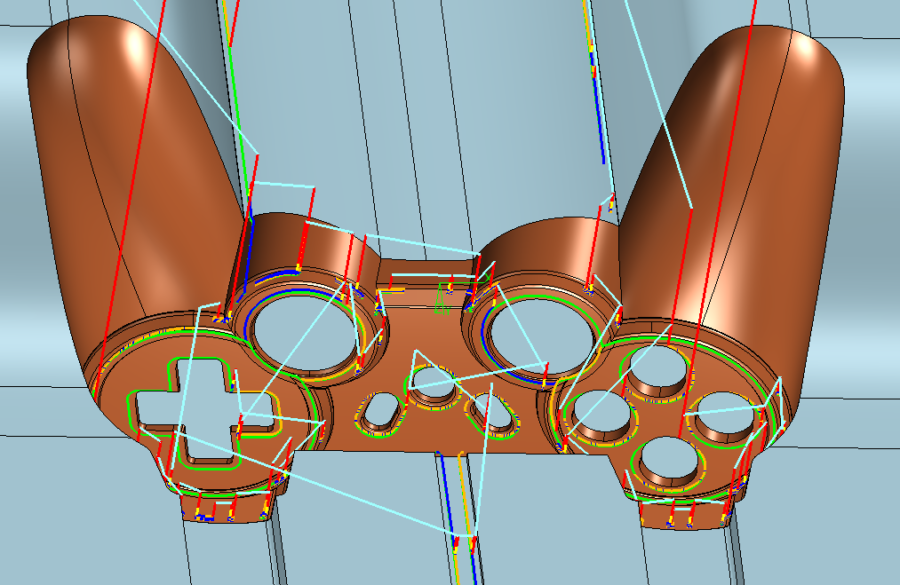

Obróbka naroży – dedykowana obróbka ołówkowa

ZW3D potrafi automatycznie wykryć naroża i przeprowadzić ich oczyszczanie, służy do tego np. operacja ołówkowa. Naroża są wykrywane samoczynnie na podstawie wskazanej w cechach geometrii części. W przypadku obróbki stromych obszarów możemy wymusić by narzędzie było prowadzone zawsze w dół ścian, co przekłada się na lepszą jakość obrabianej powierzchni i zmniejszone zużycie narzędzia.

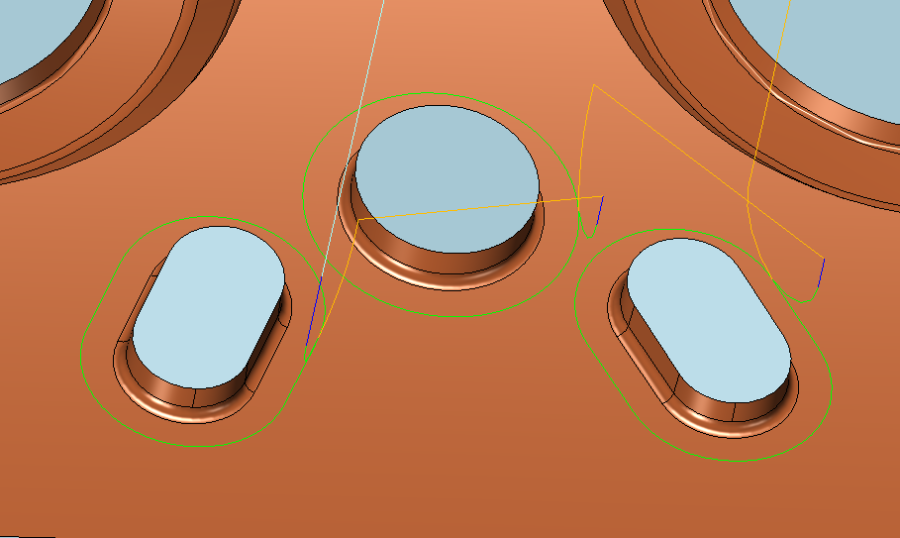

Bardzo precyzyjne obróbki elementów matrycy – obróbka grawerowanie powierzchni

Jeżeli potrzebujemy najwyższej kontroli nad ścieżką i obróbki tylko konkretnych obszarów to możemy posłużyć się operacją grawerowania powierzchni. W Parametrach operacji możemy zdecydować np. o liczbie kroków które mają zostać wykonane podczas obróbki danego obszaru czy o rodzaju i kształcie wejść/wyjść.

Obróbki wykańczające 2x – różne strategie przystosowane do typowych obszarów obróbki

Podczas obróbek nawet bardzo skomplikowanych matryc nie zapominajmy o 2-osiowym module CAM. Operacje dostępne w tym module zapewniają największą kontrolę nad generowanymi ścieżkami. Użytkownik ma sporą swobodę w definiowaniu kształtu kolejnych przejść, rodzajach wejść i wyjść, czy sposobie zagłębiania. Moduł ten umożliwia również pracę na maszynie 5-osiowej, operacje te mogą być wykonywane np. przy użyciu uchylnego wrzeciona.

W module 2x użytkownik ma do dyspozycji sporą liczbę różnego rodzaju cech (geometrii), na podstawie których obliczane i generowane są ścieżki narzędzi. Najpopularniejsze cechy to stopnie, rowki, kieszenie czy otwory, pod które ZW3D automatycznie dostosowuje ścieżki, tak by zostały obrobione w poprawny, a także optymalny sposób.

Wśród licznych strategii służących do obróbki kieszeni, mamy też gotowe strategie dedykowane do obrabiania faz i zaokrągleń przy użyciu frezów kształtowych. Jeśli skorzystamy z frezu stożkowego, to możemy użyć funkcję, która umożliwia przesuwanie narzędzia w osi Z (ZW3D automatycznie przeliczy odsunięcie poziome, by zachować styczność), dzięki czemu w bardzo łatwy sposób możemy wymusić znacznie optymalniejsze wykorzystanie części skrawającej narzędzia.

Automatyczne taktyki wiertarskie

ZW3D posiada wbudowane taktyki wiertarskie, które potrafią automatycznie wykrywać otwory, a także dobierać narzędzia oraz parametry technologiczne dla wskazanego materiału. Taktyki te mogą działać nawet w 5 osiach. W parametrach taktyki jesteśmy w stanie zdefiniować rodzaje operacji które chcemy używać, wybierane bazy, bibliotekę narzędzi czy obrabiany materiał. Po obliczeniu taktyki wszelkie operacje wiertarskie zostaną automatycznie wygenerowane i obliczone.