Inżynieria odwrotna w branży motoryzacyjnej na przykładzie projektu motocyklowego schowka narzędziowego

WPROWADZENIE

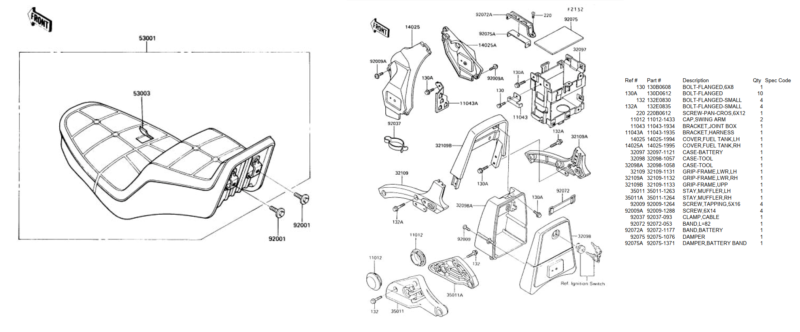

Przystępując do prac nad renowacją motocykla Kawasaki Vulcan VN 750, mieliśmy do dyspozycji wyłącznie niekompletny motocykl oraz fragmenty skanów dokumentacji producenta (rys. 1), z której można było wywnioskować z jakich elementów składa się tylny schowek na klucze, jak się zamyka i jak jest mocowany.

Rys. 1 Fragment dokumentacji użytkownika, opisujący siedzenie i części składowe tylnego schowka.

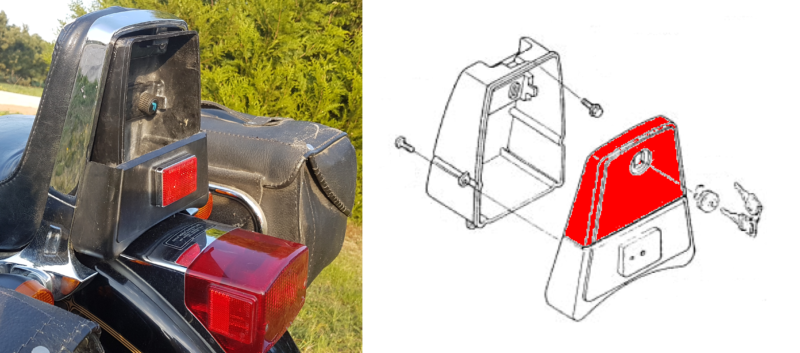

Wśród długiej listy części brakowało górnej pokrywy, bez której schowek nie pełnił swojej funkcji. Dodatkowo nie posiadaliśmy szczegółowej dokumentacji technicznej z wymiarami, żadnych schematów funkcjonalnych – a brakująca część musiała pasować do istniejącej konstrukcji. Nie można było się nikogo podpytać, nigdzie podpatrzeć, w związku z tym praca polegała nie tylko na odtworzeniu istniejącej części, ale opracowaniu nowej (być może lepszej i bardziej funkcjonalnej) konstrukcji, pasującej do pozostałych elementów (rys. 2).

Rysunek 2. Zdjęcie tylnego schowa na klucze bez górnej pokrywy (po lewej) oraz fragment instrukcji z oznaczonym na czerwono brakującym elementem (po prawej).

Brak szczegółowej dokumentacji części zamiennych i konieczność dopasowania do istniejących elementów oraz trudność z wykonaniem pomiarów bezpośrednich sprawiły, że do celów projektowych założono wykorzystanie nowych technologii: skanera 3D i oprogramowania 3D CAD oraz drukarki 3D do finalnego wykonania części (przy wytwarzaniu pojedynczej części wydawało się to najbardziej optymalne rozwiązanie).

SKANOWANIE 3D

Najprostszym i najszybszym sposobem uzyskania wirtualnej kopii istniejących obiektów jest skanowanie 3D. W tym projekcie wykorzystano ręczny skaner 3D ARTEC EVA (rys. 3) z uwagi na jego mobilność oraz szybkość skanowania. Zadanie polegało na modelowaniu części wykonanej z tworzywa sztucznego, która stanowi element dodatkowy, także dekoracyjny, dlatego rozdzielczość rzędu 0.2mm i dokładność punktów w 3D na poziomie 0.1 mm była w zupełności wystarczająca, szczególnie że skanowanie odbywało się w warunkach garażowych.

Rysunek 3. Skanowanie tylnej części motocykla (z siedzeniem i istniejącą dolną połową schowka na klucze) za pomocą skanera 3D Artec EVA.

Na czas skanowania motocykl ustawiono w garażu, aby mieć dostęp do źródła zasilania. Nie jest to jednak konieczne, gdyż skaner Artec EVA może pracować na zasilaniu bateryjnym (podobnie jak laptop) i równie dobrze może być wykorzystywany w terenie. Przykład takiego skanowania pokazano na filmie:

z realizacji innego projektu (rys 4.) – z wykorzystaniem dwóch skanerów: Artec EVA i Artec Space Spider. Takie połączenie szybkości skanowania i wysokiej rozdzielczości oraz możliwość łączenia skanów z różnych skanerów jest dosyć częstą praktyką i daje duże możliwości (zwłaszcza jeśli połączymy wyniki skanowania Artec RAY o zasięgu 110 m z wynikami skanowania Artec Space Spider lub Artec Micro – o rozdzielczości 0,02 mm).

Rysunek 4. Skanowanie motocykla z wykorzystaniem zasilania bateryjnego skanera Artec EVA.

Wyniki skanowania można od razu obserwować na ekranie laptopa. Jest to szczególnie wygodne w połączeniu z funkcją łączenia i budowania modelu w czasie rzeczywistym (Real Time Fusion), dzięki której od razu na ekranie pojawia się kompletny model docelowy (co prawda w uproszczonej formie, aby możliwe było wykonanie przeliczeń w czasie rzeczywistym, ale w wielu przypadkach wystarczającej). Jednocześnie program informuje nas czy i w jakim stopniu widzi obiekt docelowy oraz poprawności śledzenia obiektu.

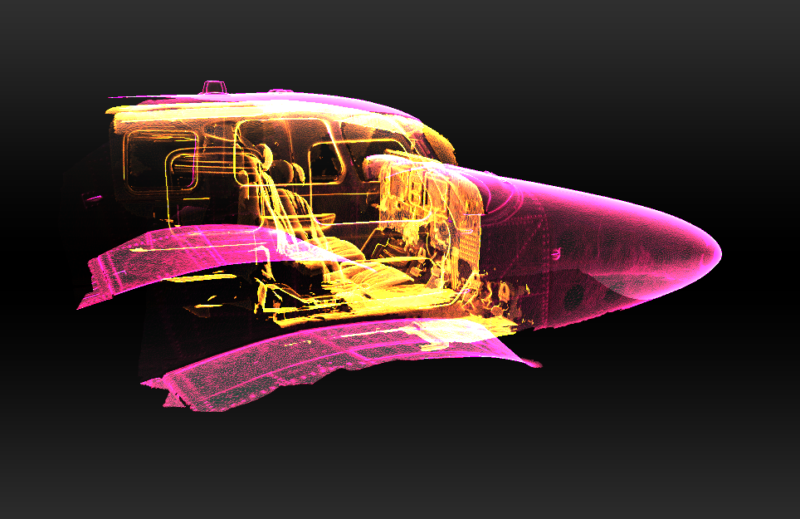

Znacznie większą swobodę skanowania zapewnia skaner Artec LEO, który ma w sobie od razu wbudowany komputer do przetwarzania i zapisu danych oraz wyświetlacz zastępujący ekran laptopa. Ma to mniejsze znaczenie w przypadku motocykla, który ma względnie łatwy dostęp do wszystkich elementów i bardzo szybko można wymontować poszczególne części, jednak staje się często kryterium kluczowym przy skanowaniu wnętrza samochodów, łodzi czy też samolotów (rys. 5).

Rysunek 5. Skanowanie wnętrza samolotu bezprzewodowym skanerem mobilnym Artec LEO (po prawej) oraz zdjęcie wnętrza samolotu i dostępnej przestrzeni z punktu widzenia drugiego pilota (po prawej) i gotowy skan – chmura punktów w podglądzie X-RAY (na dole).

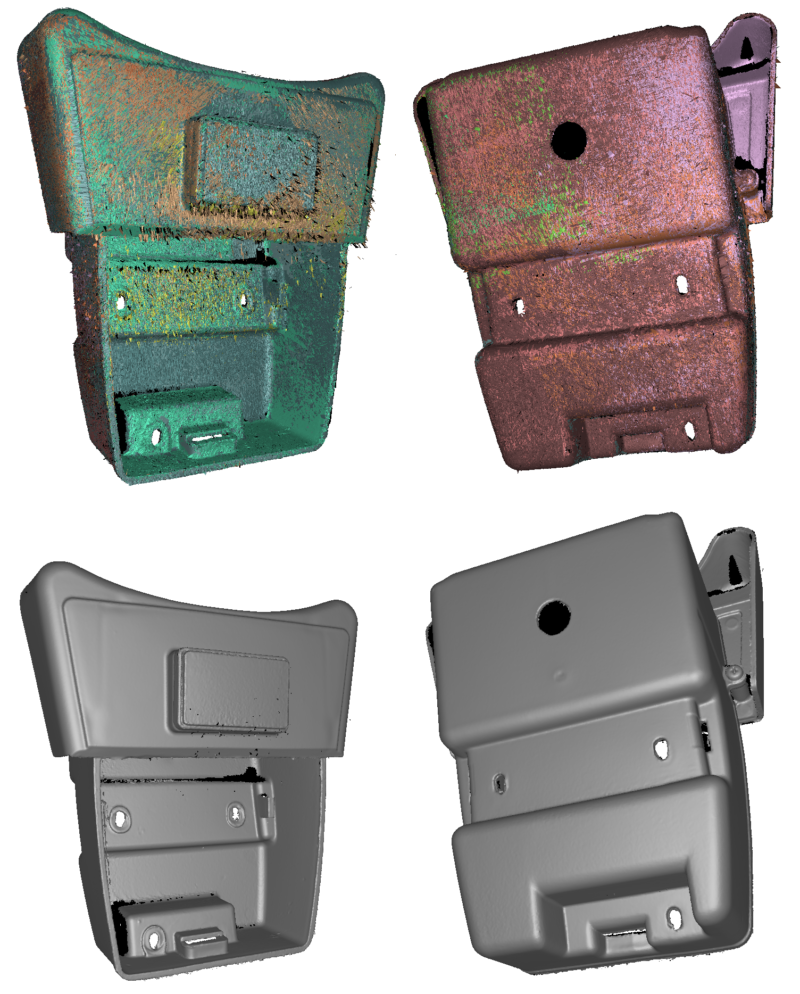

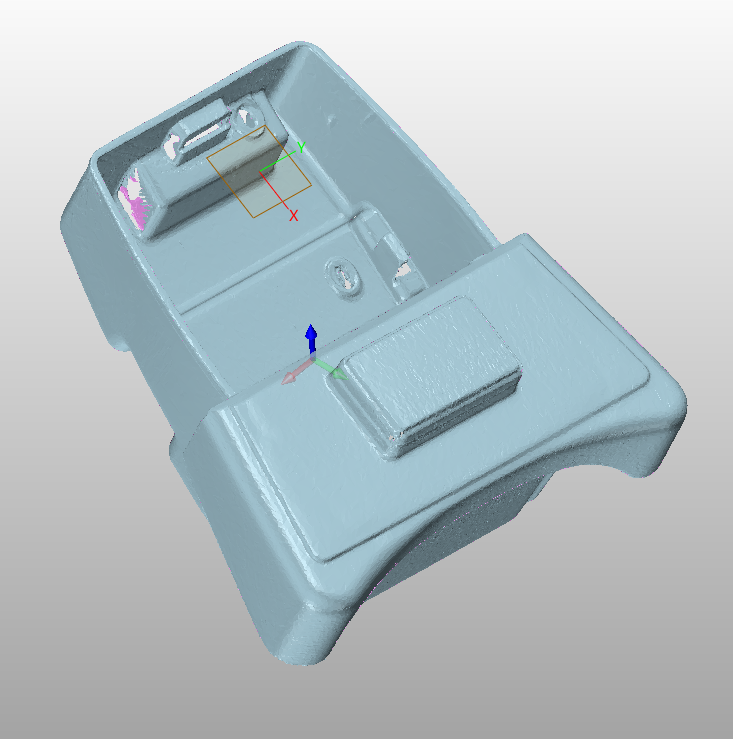

Z omawianym zadaniem było znacznie prościej – zarówno siedzenia jak i istniejącą część schowka można było rozkręcić, zeskanować poszczególne komponenty (rys. 6) oraz swobodnie zeskanować wszystko jako całość. Uzyskano dzięki temu nie tylko kompletny pogląd współpracujących i połączonych ze sobą elementów, ale również szczegóły konstrukcyjne poszczególnych części. Pozwoliło to na bardziej precyzyjne dopasowanie nowej części, zarówno pod względem wizualnym jak i funkcjonalnym.

Rysunek 6. Skanowanie dolnej części schowka, wymontowanej z motocykla.

Cześć skanów wykonano w trybie HD, aby uzyskać większy poziom szczegółów i lepszą rozdzielczość, co pozwala na bardziej precyzyjne określenie kształtu wycięć czy średnic i pozycji otworów. Tryb HD (od Angielskiego HD – High Density, czyli wysoka gęstość) umożliwia zagęszczenie siatki punktów nawet do 64 razy w porównaniu z tradycyjnym skanem, wykorzystując jednocześnie algorytmy sztucznej inteligencji do odtwarzania kształtów 3D (znaczna redukcja zakłóceń, lepsze rozpoznawanie powierzchni pochłaniających światło i odbłyskliwych, znacznie lepsze rozpoznawanie ostrych krawędzi i szczegółów). Surowy skan (bez uzupełniania i korekcji) pokazano na rys. 7. W kolejnym kroku można było przystąpić do projektowania.

Rysunek 7. Chmura punktów (na górze) i model 3D w postaci siatki trójkątów (na dole) schowka na klucze od motoru Kawasaki.

PROJEKTOWANIE CAD

W przypadku projektowania w oparciu o skany 3D (chmurę punktów lub siatkę trójkątów STL) należy zwrócić uwagę na kilka aspektów, m.in:

- możliwości wykorzystania elementów skanu do odtworzenia geometrii (typowa inżynieria odwrotna),

- wykorzystanie skanu jako bazy (odniesienia) do nowego projektu,

- swobody projektowania w środowisku 3D.

W zakresie inżynierii odwrotnej i parametrycznego modelowania CAD na bazie skanu 3D bardzo wydajnym i zaawansowanym narzędziem jest Geomagic DesignX, posiadający nie tylko funkcje rozpoznawania obszarów i cech, ale również kreatory (np. wyciągnięcia po ścieżce i po profilach) oraz możliwość sprawdzenia dokładności modelowania (odchylenia szkicu oraz wybranych cech lub całych powierzchni względem skanu 3D).

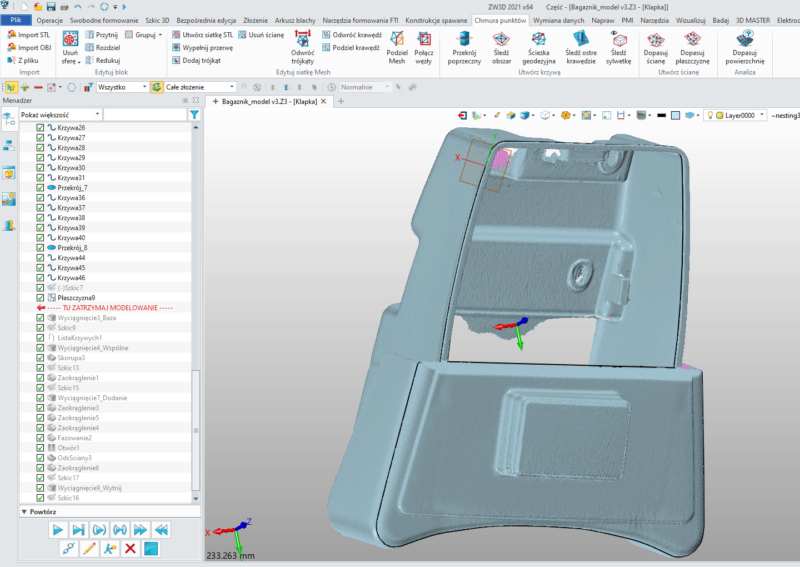

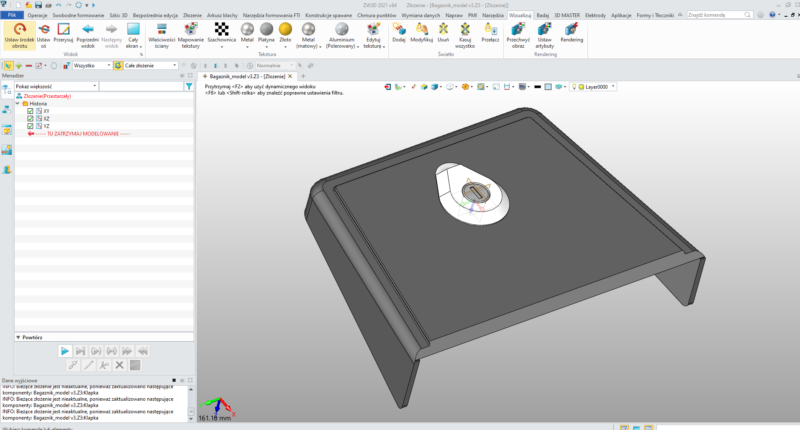

Czasami jednak potrzebujemy trochę mniej w zakresu samej pracy na bazie skanu a znacznie więcej z modelowania 3D – wtedy można wykorzystać parametryczny program 3D CAD z modułem pracy z chmurą punktów: ZW3D CAD/CAM. W omawianym projekcie moduł projektowania technologii CAM nie był wykorzystywany.

W zakresie modelowania CAD niezwykle pomocne są funkcje dopasowania ściany, dopasowania płaszczyzny oraz wykonanie przekroju 2D skanu (rys. 8). Na podstawie uzyskanych cech odniesienia można swobodnie projektować nową część, pasującą gabarytowo, wizualnie i funkcjonalnie do skanu.

Rysunek 8. Przekroje 2D na bazie skanu w ZW3D CAD/CAM (moduł chmura punktów).

Samo projektowanie w tym przypadku nie było bardzo skomplikowane, jednak wymagało uwzględnienia kilku rzeczy:

- górna pokrywa powinna mieć podobną krzywiznę i kształt jak oryginalna dolna część

- w projektowanej części należało dodać elementy blokujące, aby jej dół opierał się na dolnej części na tyle stabilnie, aby pokrywa nie wypadła w czasie jazdy

- projekt musiał uwzględnić możliwość otwierania i zamykania (najlepiej na klucz) schowka

- zamek musiał łączyć nową pokrywę schowka z resztą konstrukcji

- cały schowek musiał być przykręcany do oryginalnych mocowań i pasować wizualnie do pozostałych części i całego motocykla.

Niezbędne okazało się zatem połączenie techniki projektowania na bazie chmury punktów, projektowania bryłowego, tworzenia złożeń i wizualizacji. Efekt końcowy prac projektowych pokazano na rys. 9.

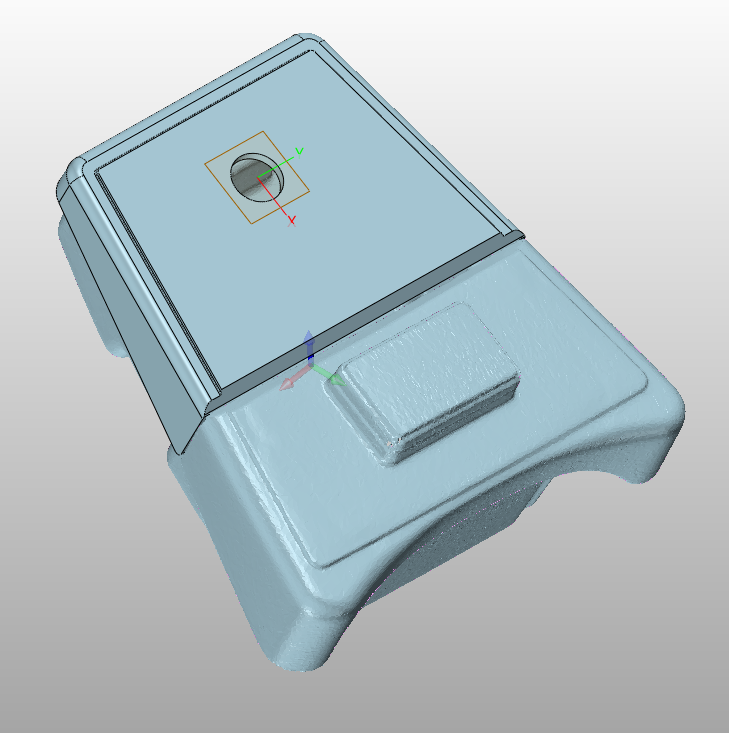

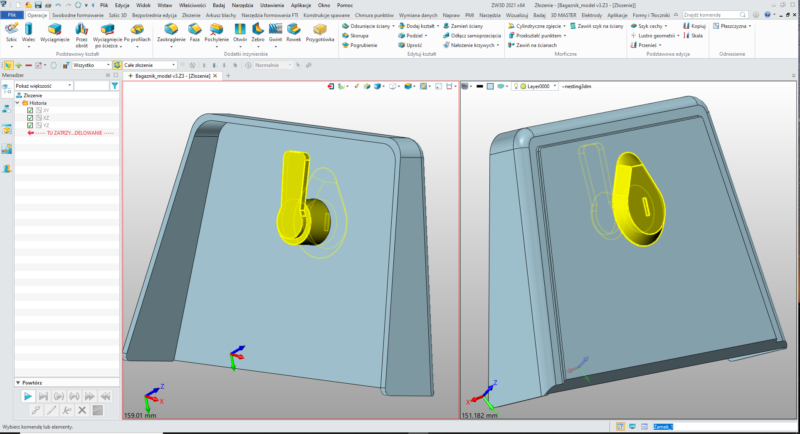

Rysunek 9. Projekt pokrywy schowka na klucze: skan bez pokrywy (po lewej), skan z zaprojektowaną pokrywą (po prawej) oraz złożenie pokrywy z zamkiem i prosta wizualizacja (dół).

DRUKOWANIE 3D

Posiadając parametryczny model bryłowy, można dowolnie modyfikować jego kształt i wymiary z automatyczną przebudową całej historii tworzenia. Na złożeniu można sprawdzić współpracę i dopasowanie elementów. W przypadku schowka podstawą był dobór zamka oraz dobór jego położenia tak, aby spełniał swoje zadanie. Zewnętrzny kształt i zamek to jednak nie wszystko – należało połączyć górną część z dołem (połączenie rozłączne) oraz sprawdzić technologiczność konstrukcji. Zewnętrzny kształt uzyskanej z CAD bryły w połączeniu z zamkiem pokazano na rys. 10. Do niego należało dobrać jakieś zatrzaski czy też powierzchnie oporowe, żeby dało się całość wykonać i jednocześnie było trwałe i funkcjonalne).

Rysunek 10. Bazowy model CAD przed optymalizacją pod wydruk 3D.

Jednostkowa produkcja od razu skierowała zainteresowanie w stronę druku 3D z tworzyw sztucznych – aby skrócić proces wytwarzania przy optymalizacji kosztów oraz uzyskać element o zbliżonym wyglądzie i właściwościach do istniejącej części schowka. Wybrano drukarkę ZOLTRAX M200 – o wystarczającym polu roboczym 200 x 200 x 180mm.

Jako materiał wytypowano Z-ULTRAT: oparty na tworzywie ABS filament zapewniający doskonałą wytrzymałość i jakość modeli. Z-ULTRAT zapewnia wysoką jakość druków 3D, dlatego często jest stosowany na przykład przy tworzeniu prototypów funkcjonalnych, części finalnych czy produktów konsumenckich. Dodatkowo jest odporny na wysokie temperatury i uderzenia, a jego twardość pozwala przeprowadzać wymagające testy i użytkować wydruki prawie jak „zwykłe” (oryginalne) części.

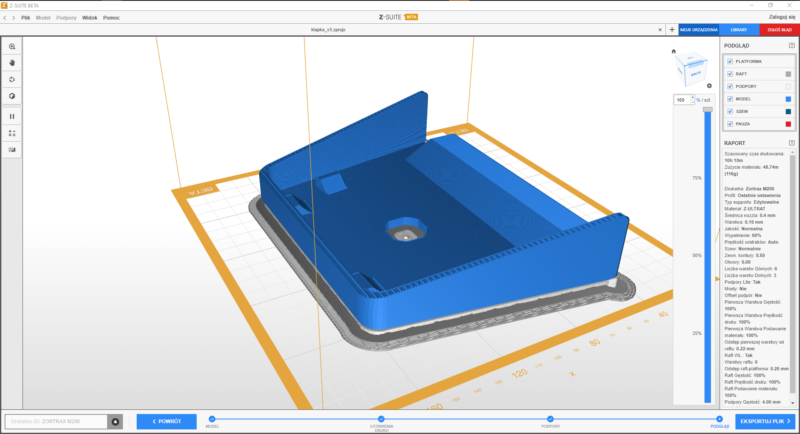

Do modelu dodano odpowiednie zatrzaski i powierzchnie oporowe, pamiętając o wymaganych pochyleniach i grubościach ścianek. Założono maksymalne uproszczenie konstrukcji przy zapewnieniu jej funkcjonalności i trwałości (co wpływało na kształt elementów i grubości ścianek). Aby ograniczyć pracochłonność pracy po wydruku, założono minimalizację materiału podporowego. Efekt końcowy w oprogramowaniu drukarki pokazano na rys. 11.

Rysunek 11. Finalny model pokrywy schowka w oprogramowaniu drukarki ZOLTRAX M200.

Finalnie wydruk trwał 10 godzin, zużywając 116g materiału, przy następujących parametrach druku 3D:

- Średnica dyszy 0.4mm

- Warstwa 0,19mm

- Jakość: Normalna

- Wypełnienie 60%

- Wyłączone mosty i podpory

Efekt końcowy druku 3D pokazano na rys. 12 a po zmontowaniu z zamkiem na rys. 13.

Rysunek 12. Wydruk 3D górnej części schowka narzędziowego.

Rysunek 13. Złożenie wydruku 3D z dokupionym zamkiem

PODSUMOWANIE

Globalne wykorzystanie nowych technologii (skanerów 3D, oprogramowania CAD z modułem do inżynierii odwrotnej oraz drukarek 3D) w procesie projektowania nowej części użytkowej pokazało duże możliwości w szybkim i swobodnym wykonywaniu części zamiennych lub odtwarzaniu elementów, które nie mają dokumentacji – a nawet nie ma do nich dostępu lub nie istnieją.

Opisywany proces to tylko jeden z możliwych scenariuszy, gdyż drukować można z bardzo różnych materiałów (od masy cukrowej i czekolady, przez beton i tworzywa sztuczne, do metali włącznie), na podstawie skanów czy plików CAD można pisać programy na obrabiarki sterowane numerycznie i wykonywać kopie, opcjonalnie wykonać formę i wykonać praktycznie identyczną część jak pierwowzór z tworzywa sztucznego.

Jako efekt końcowy powstała część, która spełnia swoje zadanie od wielu lat, uzupełnia wizerunek motocykla i posiada kilka udoskonaleń w odniesieniu do oryginalnej części.

Rysunek 14. Kompletny schowek: połączenie istniejącej części z drukiem 3D i typowym dostępnym komercyjnie zamkiem.

Rysunek 15. Motocykl z niekompletnym schowkiem (u góry) oraz z pełni funkcjonalnym schowkiem na klucze z nową częścią wydrukowaną w 3D (na dole).

Masz pytania?

Chciałbyś dowiedzieć się więcej na temat inżynierii odwrotnej, skanerów 3D lub oprogramowania CAD/CAM?

Skontaktuj się z nami przez poniższy formularz