EspritCAM Płynna 5-osiowa obróbka złożonych geometrii FreeForm z wbudowaną kontrolą narzędzia oraz obróbkami szybkościowymi (High Speed Machining)

ESPRIT oferuje cykle płynnej obróbki 5-osiowej, które dostarczają zoptymalizowanych ścieżek narzędzi dla maszyn 5-osiowych, 4+1 i 3+2 do produkcji złożonych części i elementów dla różnych branż, w tym lotniczej, motoryzacyjnej, energetycznej i medycznej. Cykle Adaptive Machining ™ są zoptymalizowane do pracy na każdej klasie maszyn CNC obsługujących do 5 osi, w tym frezarek, wielozadaniowych frezarko-tokarek i maszyn typu szwajcarskiego. Jako kompleksowy system CAM, 5-osiowe cykle ESPRIT mogą być połączone z innymi cyklami frezowania, toczenia i pomiarów/kontroli jakości, aby stworzyć jeden kompletny program dla części, zawierający wszelkie niezbędne obróbki i pomiary kontrolne.

- Zoptymalizowane ścieżki narzędzi dla konfiguracji 5-osiowych, 4+1 i 3+2 do obróbki złożonych kształtów FreeForm

- Produkcja narzędzi i niezależnych części dla wielu branż, w tym lotniczej, motoryzacyjnej, energetycznej czy medycznej

- Cykle Adaptive Machining™, które działają na każdej klasie frezarki CNC i każdej innej CNC zdolnej do pracy w 5 osiach, w tym na wielozadaniowych frezarko-tokarkach i maszynach typu szwajcarskiego

- Łączenie cykli FreeForm z dowolnymi innymi cyklami frezowania, toczenia i kontroli w jednym kompletnym programie

Płynna Obróbka 5-osiowa

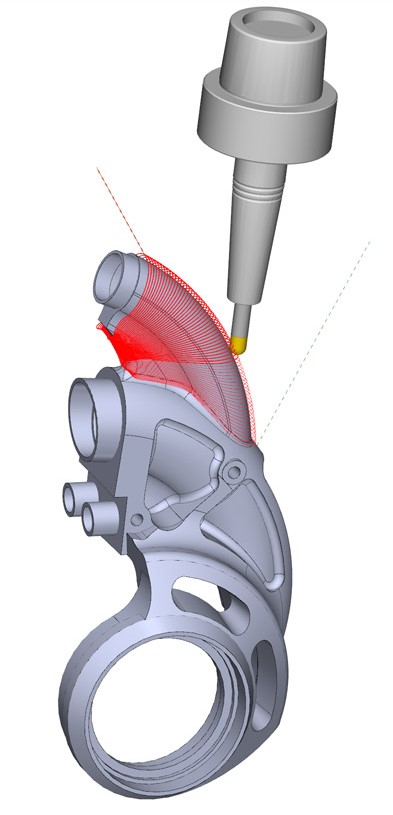

Dla płynnej obróbki 5-osiowej FreeForm, ESPRIT dostarcza dziewięć grup cykli obróbki zgrubnej i wykańczającej dla szerokiej gamy części – od mikroobróbki do przemysłu ciężkiego. Wykorzystaj ten wszechstronny zestaw cykli w pełnej 5-osiowej obróbce, zablokuj jedną oś do zastosowań 4-osiowych, takich jak wytwarzanie śrub i ślimaków, lub zablokuj dwie osie dla maksymalnej sztywności podczas ciężkich obróbek. Każdy z tych cykli ma wbudowaną strategię obróbki z dużymi prędkościami. Dla obróbki zgrubnej, opatentowana strategia ProfitMilling firmy ESPRIT jest dostępna, aby zmaksymalizować współczynniki usuwania materiału i trwałości narzędzia. W ESPRIT unikalny jest opatentowany 5-osiowy cykl kompozytowy FreeForm, kombinacja sześciu różnych schematów obróbki i sześciu strategii orientacji narzędzia dla łącznie 36 różnych typów ścieżek narzędzia. Ten wysokowydajny cykl wykorzystuje prosty czterostopniowy przepływ pracy, zapewniając jednocześnie szeroką kontrolę nad ruchami narzędzia skrawającego, aby wspierać unikalne wymagania ogromnej różnorodności zastosowań.

- Płynna 5-osiowa obróbka złożonej geometrii Freeform z wbudowaną szeroką możliwością kontroli narzędzi i szybkościową obróbką HSM

Ścieżka narzędzia uwzględniająca przygotówkę

Cykle frezowania FreeForm firmy ESPRIT są dynamicznie optymalizowane w czasie rzeczywistym na podstawie stanu przygotówki, narzędzia skrawającego, uchwytu, ustawienia przedmiotu obrabianego i obrabiarki, co skutkuje bezpieczniejszym, krótszym cyklem, bezkolizyjną obróbką z minimalną liczbą zmian położenia i bez frezowania w powietrzu.

- Obróbka zgrubna i wtórna zgrubna (resztek) optymalizowana w czasie rzeczywistym na podstawie pozostałego naddatku

- Natychmiastowa wizualizacja wyników obróbki

- Wielowątkowość, obliczenia wspomagane układem GPU oraz obliczenia w tle dla maksymalnej wydajności

G-kod zoptymalizowany dla maszyny

G-kod zoptymalizowany dla maszyn, bez konieczności edycji, zapewnia krótsze czasy ustawiania i szybsze czasy cyklu obróbki. Aby to osiągnąć w 5 osiach, ESPRIT optymalizuje liniowy i kątowy rozkład punktów oraz liczbę bloków kodu w celu dostosowania do szybszego przetwarzania w sterowaniu CNC i analizy programu z wyprzedzeniem (look-ahead). Ten zoptymalizowany rozkład punktów utrzymuje również jakość powierzchni i gładkie trajektorie wokół ostrych łuków. Dodatkowo użycie punktu śledzenia wierzchołka narzędzia (RTPC) dla skrawania i szybkiego pozycjonowania poprawia ruchy maszyny, dając w efekcie szybsze posuwy i wyższą jakość powierzchni przy generowaniu danych wyjściowych z użyciem wartości bezwzględnych. RTPC może być również wyprowadzany niezależnie od danej konfiguracji kinematycznej maszyny, gdy używane są wektory. Wsparcie ESPRIT dla kompensacji narzędzi 3D daje operatorom maszyn elastyczność w dostosowywaniu przesunięć w obróbkach kompensujących zużycie narzędzi w przypadku płynnej obróbki w 5 osiach.

- Optymalny rozkład punktów dla szybszego przetwarzania w sterowaniu CNC i lepszej jakości powierzchni

Optymalizacja programu

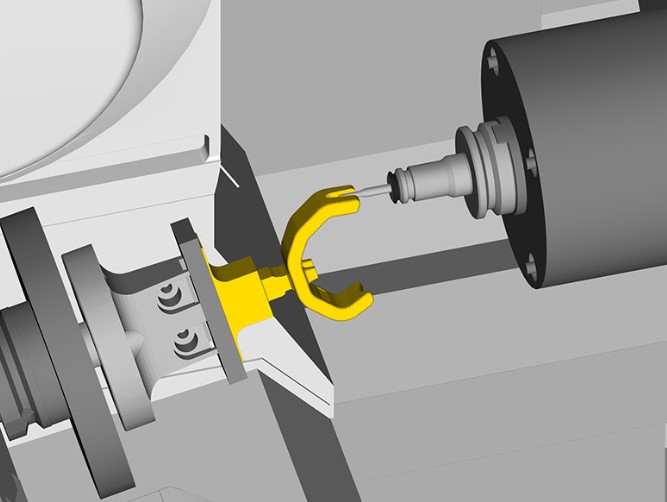

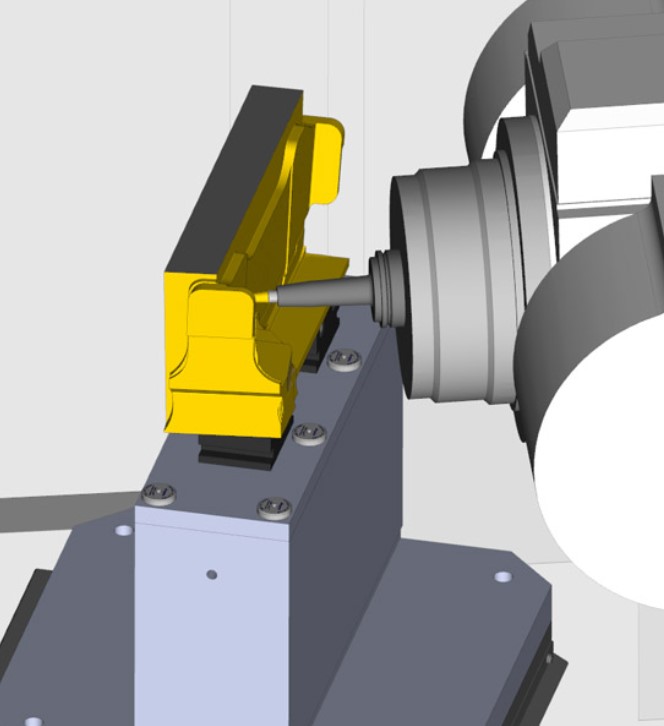

ESPRIT wykorzystuje cyfrową kopię (tzw. cyfrowego bliźniaka) maszyny CNC, zapewniając możliwość obserwacji i analizy środowiska obróbki w celu uproszczenia programowania i optymalizacji kodu G. Analiza maszyny napędza najbardziej zaawansowane i użyteczne funkcje ESPRIT, takie jak automatyczny generator połączeń, rozwiązania obrotu i optymalizator prędkości posuwu. Automatyczny generator połączeń rozpoznaje odstępy potrzebne do pozycjonowania wokół złożonej geometrii części i uchwytów obróbkowych, a także te potrzebne do trudnego pozycjonowania w otworze, tworząc automatyczne połączenia, które przyspieszają programowanie i skracają czas cyklu.

W 5 osiach, ESPRIT rozwiązuje trudne zadanie wyboru optymalnego rozwiązania obrotu w granicach ruchu maszyny, dalej skracając czas cyklu i pozwalając na obróbkę większych części na mniejszych obrabiarkach CNC – co stanowi dużą różnicę dla zysku firmy. Wykorzystując wiedzę o kinematycznej relacji pomiędzy punktem styku narzędzia i osiami maszyny, ESPRIT monitoruje pozycję, przyspieszenie i prędkość osi, aby osiągnąć zaprogramowane prędkości posuwu, jednocześnie wytwarzając płynne ruchy wzdłuż przedmiotu obrabianego podczas procesu obróbki. Ta optymalizacja posuwu z uwzględnieniem specyfiki maszyny znacząco poprawia jakość powierzchni, wydłuża trwałość narzędzia i eliminuje nagłe zmiany przyspieszenia osi, które mogą uszkodzić część, narzędzie i maszynę.

- W pełni zautomatyzowane ruchy połączeń z optymalizacją obrotów dla 3+2- i 5-osiowego szybkiego pozycjonowania

- Optymalizacja posuwu w 5 osiach znacząco poprawia jakość powierzchni i wydłuża trwałość narzędzia

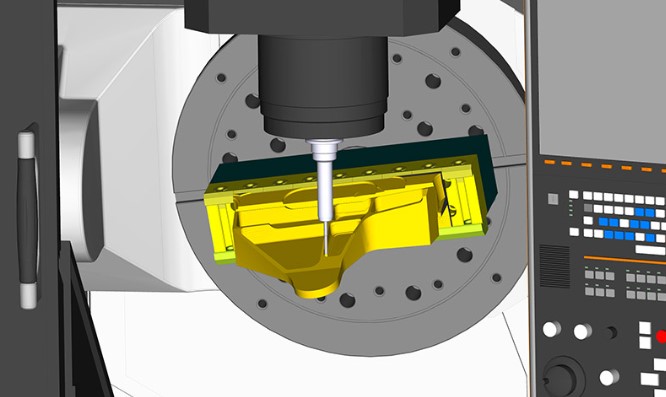

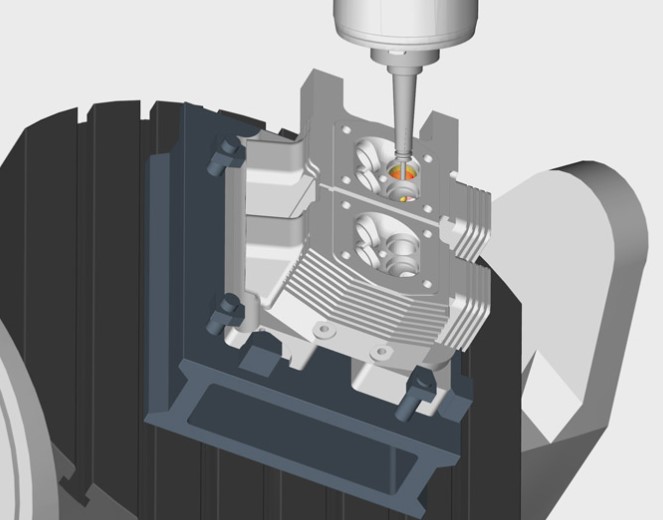

Pełna symulacja maszynowa

W przypadku programów dla obróbek 5-osiowych, symulator offline, który może uruchomić program i zweryfikować jego bezkolizyjność, jest kluczowym narzędziem, które pozwala zaoszczędzić znaczną ilość czasu na ustawienie wszystkiego na stole maszyny. Wbudowany symulator maszyny ESPRIT wykorzystuje cyfrową kopię maszyny CNC, aby odtworzyć dokładnie to co będzie się działo w rzeczywistym przypadku po uruchomieniu kodu. Podczas symulacji, ESPRIT wyświetla wszystkie ruchy elementów maszyny w czasie rzeczywistym, zapewniając dokładną weryfikację całego procesu obróbki. Podczas symulacji system unikania kolizji identyfikuje wszelkie potencjalne obszary problematyczne, w tym kolizje, przekroczenie zakresu osi i naruszenie części, eliminując możliwość wystąpienia błędu na maszynie.

- Analiza zapewnia szczegółowy widok ścieżki narzędzia

- Porównanie oferuje kolorową mapę pozostałego naddatku

- Symulacja zapewnia animowany widok całego procesu obróbki

- Analizy zapewniają wykrycie potencjalnych kolizji, przekroczenia zakresu osi czy dopuszczalnych przyspieszeń

Cykle 5-osiowej obróbki FreeForm

- Kanał (obróbka zgrubna i wykańczająca kanału): Obróbka zgrubna i wykańczająca kanału: 5-osiowa operacja frezowania służąca do usunięcia materiału wewnątrz kanału ograniczonego dwoma ścianami. Szczególnie przydatna dla części cienkościennych, gdyż ścieżka ta łączy optymalny kontakt pomiędzy narzędziem skrawającym i ściankami kanału, aby efektywnie usunąć materiał, jednocześnie minimalizując nacisk na ścianki

- Kompozyt: Niezwykle wszechstronny zestaw 36 cykli obróbkowych, opartych na sześciu wzorcach obróbkowych i sześciu strategiach orientacji osi narzędzia, do tworzenia szerokiej gamy 4- i 5-osiowych ścieżek obróbki zgrubnej i wykańczającej

- Konturowanie: Tworzy 4- lub 5-osiową operację frezowania w celu obróbki wzdłuż jednego lub więcej profili 3D przy zachowaniu normalnej pozycji narzędzia względem powierzchni. Używana również do fazowania krawędzi obrabianego przedmiotu

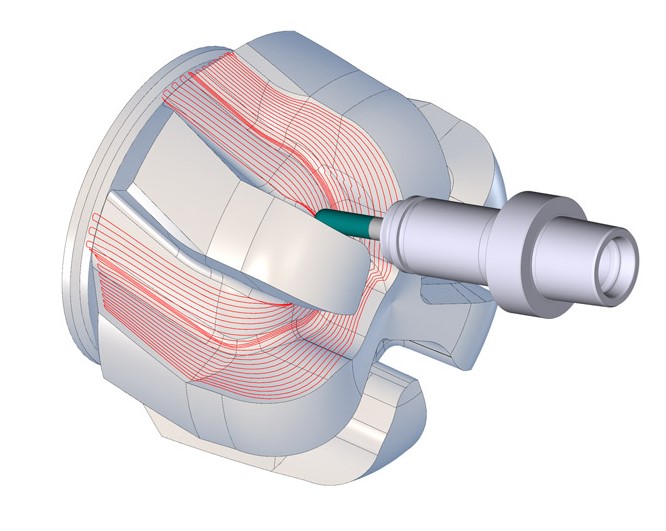

- Wirnik (obróbka wirnika): tworzy 5-osiową operację frezowania w celu zgrubnego, ponownego zgrubnego lub wykańczającego obrobienia kanału pomiędzy łopatkami wirnika, z lub bez łopatki rozdzielającej

- Obróbka zgrubna i wykańczająca kanału wewnętrznego: Wykorzystuje krzywą/splajn do prowadzenia osi narzędzia, cykl ten podąża za helikalnym/spiralnym wzorem w celu obróbki zgrubnej i wykańczającej lub obróbki obszaru, który jest dostępny przez ograniczony obszar

- Wykańczanie spiralne: Spiralna obróbka zgrubna tworzy 4-osiową operację frezowania, która spiralnie porusza się w sposób ciągły wzdłuż określonych powierzchni i wokół osi odniesienia. Jest to cykl o wysokiej produktywności, odpowiedni dla twardych materiałów i zdolny do uzyskania wysokiego współczynnika usuwania wiórów. Obróbka spiralna to 5-osiowa operacja frezowania, która przebiega w sposób ciągły pomiędzy profilem początkowym i końcowym wzdłuż określonych powierzchni, idealna do obróbki wykańczającej pojedynczych łopatek

- Swarf (obróbka styczna): Stosowana do obróbki pochylonych ścian przy użyciu bocznej powierzchni roboczej narzędzia skrawającego z jednoczesną ścieżką narzędzia w 4 lub 5 osiach

- Obróbka zgrubna na poziomach Z: Wykorzystanie 3, 4 lub 5 osi do obróbki zgrubnej przedmiotu obrabianego przy zachowaniu stałych obciążeń na frezach w celu uzyskania płynnej i szybkiej ścieżki narzędzia

- Obróbka wykańczająca na poziomach Z: 3-, 4- lub 5-osiowa operacja obróbki wykańczającej mająca na celu obróbkę pionowych i prawie pionowych ścian w kolejnych poziomach Z oraz obróbkę powierzchni o skomplikowanych kształtach