Obróbka zbalansowana w ESPRIT EDGE – użycie dwóch narzędzi do zrównoważenia sił skrawania

Wprowadzenie

Warsztaty mechaniczne muszą nieustannie równoważyć potrzebę jakości z potrzebą skrócenia czasu cyklu obróbki. Ta równowaga jest jeszcze bardziej wyraźna w branżach, które wymagają dokładności wymiarowej w przypadku szeregu smukłych przedmiotów obrabianych, mających tendencję do odchylania się (uginania) pod naciskiem narzędzia.

Jednym z rozwiązań tego wyzwania jest maszyna wyposażona w dwie przeciwległe głowice narzędziowe. Maszyny te umożliwiają obróbkę zbalansowaną (zwaną też zrównoważoną), w której dwa narzędzia obrabiają jednocześnie po obu stronach przedmiotu obrabianego.

Równoczesna obróbka dwoma narzędziami jest nie tylko szybsza, ale (co jest równie ważne) równoważy siły skrawania, przeciwdziałając skłonności smukłych przedmiotów obrabianych do odchylania się pod wpływem nacisku pojedynczego narzędzia.

Obróbka zbalansowana była historycznie używana w zastosowaniach tokarskich, ale ostatnie osiągnięcia w technologii obrabiarek i oprogramowaniu CAM rozszerzają technologię obróbki zaciskowej również na frezowanie. Frezowanie zbalansowane na frezarko-tokarce może być lepsze niż obróbka na tradycyjnym centrum obróbczym w przypadku niektórych przedmiotów obrabianych.

Krótsze czasy cyklu

Gdy dwa narzędzia obrabiają ten sam profil jednocześnie, przy czym jedno narzędzie znajduje się nad osią obrotu, a drugie poniżej osi obrotu, prędkość posuwu dla każdego narzędzia można podwoić bez wpływu na obciążenie narzędzia.

Inną techniką jest rozpoczęcie obróbki jednym narzędziem, podczas gdy drugie narzędzie czeka na osiągnięcie ustalonej odległości. Następnie drugie narzędzie podąża za pierwszym, aby wykonać drugie cięcie na innej głębokości, skutecznie wykonując dwie operacje w tym samym przejściu.

Zrównoważone siły skrawania

Ugięcie detalu jest poważnym problemem, gdy smukłe lub długie przedmioty obrabiane są za pomocą jednego narzędzia. Jednoczesne zastosowanie dwóch narzędzi po obu stronach przedmiotu obrabianego równoważy siły skrawania, aby przeciwdziałać odchyleniom spowodowanym nierównym naciskiem narzędzia.

Wyeliminowanie ugięcia to kolejny czynnik, który zauważalnie skraca czas cyklu, jednocześnie poprawiając kontrolę jakości.

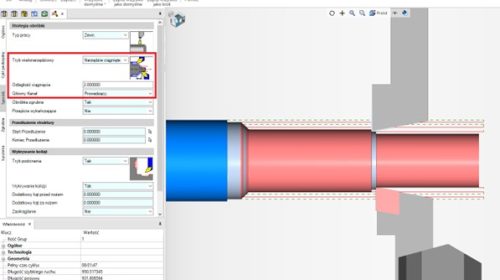

Zbalansowana obróbka zgrubna

ESPRIT EDGE (następca ESPRIT TNG, dziedziczący pewne funkcjonalności z EDGE CAM) oferuje funkcję zrównoważonej obróbki zgrubnej do toczenia. Nie daj się zwieść nazwie, ponieważ ten sam cykl może być również użyty do zbalansowanej obróbki wykańczającej. Pojedyncza operacja zbalansowanej obróbki zgrubnej może obejmować przejścia zgrubne, przejścia wykańczające lub oba.

Jednoczesna obróbka zgrubna z podwójną prędkością posuwu

Opcje toczenia jednoczesnego dwoma narzędziami zostały zebrane w Esprit Edge w operacji Wielonożowa zgrubna

W trybie symultanicznym (tryb wielonarzędziowy z opcją „jednoczesny” ) narzędzie górne i dolne jednocześnie obrabiają ten sam profil na tej samej głębokości. Zasadniczo jest to sytuacja analogiczna, jakbyśmy używali dwóch operacji obróbki zgrubnej dokładnie w tym samym czasie. Pozwala to na dwukrotne zwiększenie szybkości posuwu przy zachowaniu tego samego obciążenia pojedynczego narzędzia. Jest to zdecydowanie najszybszy sposób na zgrubne wykonanie profilu.

Użytkownik nie musi definiować dwóch obróbek zgubnych i martwić się o ich dopasowanie – wszelkie zależności są ustalane automatycznie na podstawie wyboru kanału głównego. Automatycznie jest też realizowana synchronizacja pracy głowic narzędziowych na dwóch kanałach

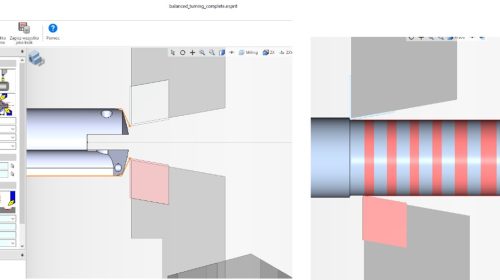

Jednoczesna obróbka zgrubna i ponowna zgrubna

W trybie śledzenia jedno narzędzie prowadzi, a drugie podąża za nim odsunięte o stałą odległość (rys. 5). Oba narzędzia rozpoczynają pracę w tej samej pozycji, ale narzędzie śledzące czeka, aż narzędzie prowadzące osiągnie odległość zdefiniowaną przez użytkownika, zanim rozpocznie obróbkę. W takim przypadku narzędzia mogą obrabiać na różnych głębokościach, aby jednocześnie wykonać obróbkę zgrubną i ponowną obróbkę zgrubną na kolejnej warstwie.

Zbalansowana obróbka wykańczająca

W przypadku użycia zbalansowanej obróbki zgrubnej tylko do tworzenia przejść wykańczających, zamiast przejść zgrubnych generowane są wyłącznie przejścia po docelowym konturze. W zbalansowanych obróbkach wykańczających zwykle wykorzystuje się ustaloną odległość śledzenia (z uwagi na stosunkowo nieduże naddatki i siły skrawania). W trybie śledzenia dla każdego narzędzia można ustawić inny naddatek. Pierwsze narzędzie może wykonać obróbkę pół-wykańczającą przy ustalonym naddatku, a drugie narzędzie wykonuje przejście wykańczające kształtu docelowego.

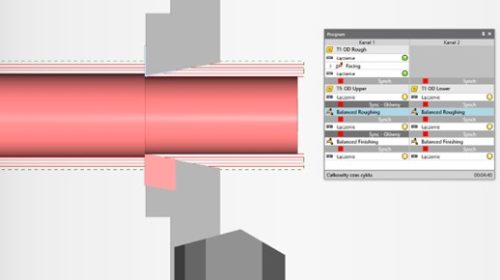

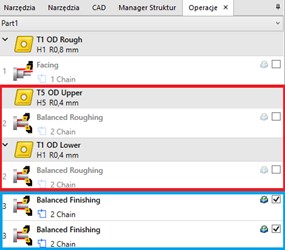

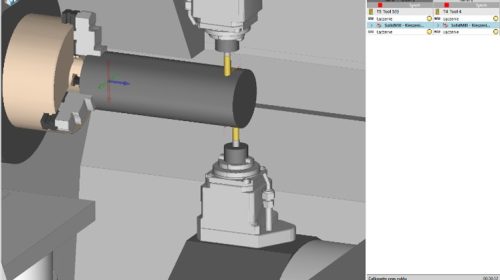

Synchronizacja operacji na górnej i dolnej głowicy

ESPRIT EDGE ułatwia synchronizację operacji toczenia i zmian narzędzi w menedżerze operacji. Technologię „przeciągnij i upuść” można wykorzystać do szybkiego utworzenia synchronizacji przed lub po operacji albo przed lub po zmianie narzędzia. Funkcja zbalansowanej obróbki zgrubnej automatycznie tworzy dwie oddzielne operacje toczenia dla górnej i dolnej głowicy rewolwerowej i synchronizuje je w menedżerze operacji.

Te dwie operacje pozostają również połączone w relacji nadrzędny/podrzędny (rodzic/potomek), aby ułatwić ich późniejszą edycję. Wszelkie zmiany operacji nadrzędnych są odzwierciedlane w operacji podrzędnej, zatem nie trzeba dokonywać modyfikacji w dwóch operacjach i nimi zarządzać. Powiązanie operacji jest widoczne przez ich identyczną numerację. Na poniższym rysunku pokazano pięć operacji, przy czym dwie operacje wielonożowego toczenia zgrubnego i dwie operacje wielonożowego toczenia wykańczającego mają ten sam numer – są zależne i wykonywane jednocześnie.

Synchronizacja ruchów dwóch narzędzi

Zbalansowana obróbka zgrubna obsługuje również wewnętrzną synchronizację dwóch narzędzi, aby upewnić się, że ruch obu narzędzi jest skoordynowany. Kiedy operacje toczenia są automatycznie synchronizowane w menedżerze operacji ESPRIT, są one określane jako „twarde” synchronizacje.

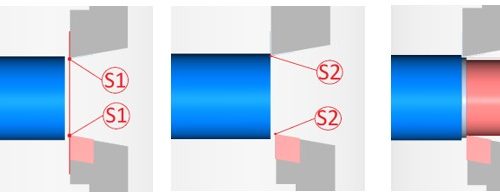

Oba narzędzia zawsze zaczynają się w tej samej pozycji, zakładając że jedno znajduje się nad osią Z, a drugie poniżej. Jeśli użytkownik wybierze śledzenie pierwszego narzędzia przez drugie, przed rozpoczęciem skrawania narzędzie śledzące czeka, aż narzędzie prowadzące osiągnie określoną wielkość szczeliny (zdefiniowaną odległość przesunięcia). Powoduje to utworzenie dwóch kodów synchronizacji w kodzie NC z odpowiednimi punktami synchronizacji.

Dwa narzędzia są początkowo zsynchronizowane w tej samej pozycji (S1 na poniższy rysunek). Następnie narzędzie śledzące czeka, aż narzędzie wiodące osiągnie drugi wewnętrzny kod synchronizacji (S2). W kolejnym kroku synchronizacji oba narzędzia wycinają ten sam profil, jedno prowadząc drugie.

Synchronizacja „miękka”

Czasami synchronizacja jest potrzebna w określonych miejscach ścieżki narzędzia. Na przykład, jeśli chcesz rozpocząć obracanie średnicy zewnętrznej części i rozpocząć wiercenie, gdy tylko narzędzia do toczenia średnicy zewnętrznej zejdzie z drogi, potrzebujesz synchronizacji, aby zapobiec uderzeniu wiertła w narzędzie tokarskie.

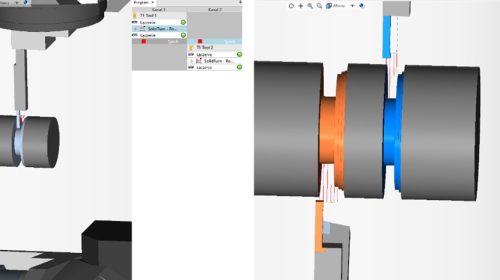

Punkty synchronizacji utworzone bezpośrednio na ścieżce narzędzia nazywane są synchronizacjami „miękkimi”. W tym celu ESPRIT w starszych wersjach (20xx) udostępnia funkcję miękkiej (manualnej) synchronizacji. W przypadku ESPRIT EDGE operacje są synchronizowane automatycznie za pomocą zarządzania w drzewie programu, bez wyboru punktów na ścieżce. To oprogramowanie czuwa nad bezkolizyjnością ścieżki, wymusza kolejne punkty synchronizacji niezbędne do bezkolizyjnej pracy – co potwierdza symulacja maszynowa prowadzona na cyfrowym bliźniaku (wiernej kopii cyfrowej) maszyny. Operacje mogą być realizowane równolegle, co znacznie skraca czas cyklu.

Na poniższym rysunku pokazano porównanie operacji z jednoczesnym rowkowaniem i wierceniem oraz sekwencyjnego wykonywania tych samych operacji. Nawet przy równoczesnym wykonaniu tak krótkiej operacji jak wiercenie całkowity czas cyklu może zostać skrócony o kilka/kilkanaście procent – a po rowkowaniu mamy od razu gotowy detal docelowy.

Zbalansowane frezowanie

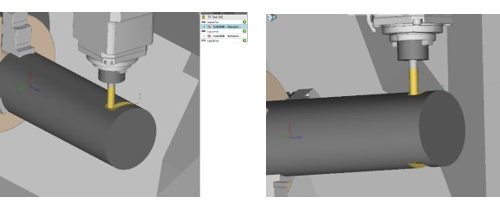

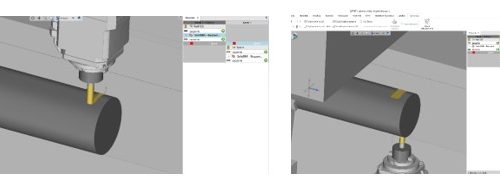

Standardowe frezowanie z wykorzystaniem jednej głowicy narzędziowej odbywa się sekwencyjnie, operacja po operacji – jak to pokazano na rysunku poniżej.

Analogicznie będzie wykonywana obróbka na maszynach wielokanałowych, jeśli głowice nie będą zsynchronizowane wewnątrz operacji (rysunek poniżej). Oczywiście w tym przypadku naprzemiennie będą pracowały dwie głowice narzędziowe: górna i dolna.

Zbalansowane frezowanie nie wymaga koniecznie miękkich synchronizacji. Operacje frezowania mogą być przygotowane na dolnej i górnej głowicy a następnie zsynchronizowane w menadżerze operacji. W Esprit Edge można wykonać synchronizację kanałów, przyspieszając wykonanie operacji (rysunek poniżej). Oprogramowanie czuwa nad prawidłowym przebiegiem całego procesu w połączeniu z możliwościami kinematycznymi maszyny.

Zbalansowane frezowanie jest obróbką analogiczną do zbalansowanego toczenia, z tą różnicą, że w operacjach są używane napędzane narzędzia frezarskie (frezy) na górnej i dolnej głowicy narzędziowej lub wrzecionie frezarskim, aby obrabiać przeciwne strony przedmiotu obrabianego w tym samym czasie. Zbalansowane toczenie i wiercenie jest najbardziej produktywne, gdy obie głowice pozwalają na niecentryczne ruchy w osi Y. Jednakże, nawet bez osi Y, zbalansowane rowkowanie i wiercenie może być w prosty sposób zrealizowane na linii środkowej.

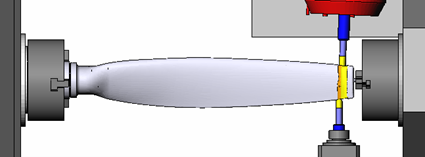

5-osiowe zbalansowane frezowanie

Technologia zbalansowanego frezowania 5-osiowego przedstawia poważne wyzwanie w programowaniu CAM, ponieważ dolne i górne narzędzie frezujące podążają za różnymi ścieżkami konturowania , dlatego muszą być ostrożnie skoordynowane, aby zsynchronizować ruchy osi.

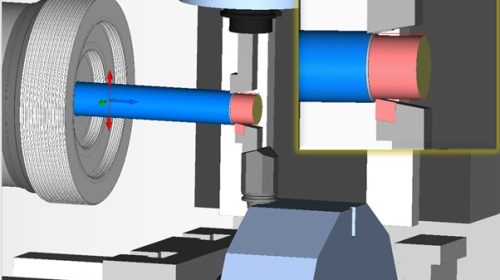

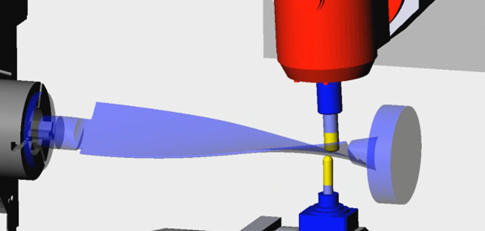

5-osiowe zbalansowane frezowanie wymaga wielozadaniowej maszyny z głowicą osi B oraz dolną głowicą wspierającą napędzane narzędzia. Przeciwwrzeciona (drugie wrzeciono po przeciwnej stronie) w tym przypadku są zalecane. Wrzeciona tokarskie zapewniają ruch w osi C oraz zrównoważone podparcie każdego z końców przedmiotu obrabianego (rys. poniżej).

Ten rodzaj obróbki zbalansowanej dobrze się sprawdza do produkcji łopatek turbin, ponieważ łopatki są zazwyczaj długie, cienkie i skłonne do odkształceń. Gdy łopatka jest wspierana pomiędzy usytuowanymi naprzeciw wrzecionami, wrzeciona mogą zaciskać detal i przykładać moment obrotowy na obu końcach przedmiotu obrabianego. Ponieważ część może być trzymana sztywniej i jest poddawana znacznie mniejszym ugięciom, dopuszczalne obciążenie wrzeciona można zwiększyć na obu wrzecionach. Pracę dwóch narzędzi po dwóch stronach detalu pokazano na rys. poniżej.

Ta konfiguracja pozwala także użyć wykańczających frezów z zaokrąglonym narożem, które mogą realizować szersze przejścia niż frezy kulowe, bez zwiększania wysokości nierówności śladów po obróbce. Dzięki utrzymaniu freza z zaokrąglonym narożem normalnie do powierzchni podczas płynnej 5-osiowej obróbki, maszyna może utrzymać stałą prędkość obróbki. W rezultacie następuje szybsze usuwanie materiału i doskonałe wykończenie.

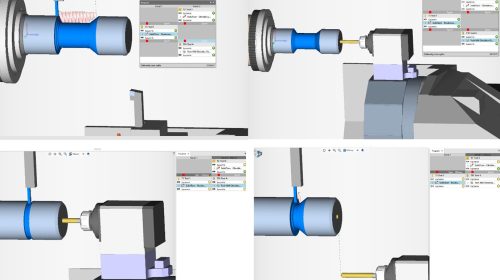

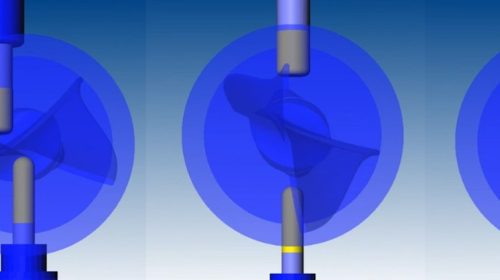

Ponieważ dolna głowica rewolwerowa nie posiada osi Y, narzędzie to jest przeznaczone do obróbki wstępnej. Narzędzie w górnej głowicy z osią B może utrzymywać narzędzie cały czas prostopadle do powierzchni, więc to narzędzie jest zawsze używane do wykańczania. Dolne narzędzie przoduje w przypadku przejść obróbki wstępnej, po których następuje górne narzędzie wykańczające. Kolejne fazy obróbki pokazano na rysunku poniżej.

Podsumowanie

Dla wielokanałowych (wielogłowicowych) maszyn, zbalansowana obróbka to ważna zdolność realizacji procesów obróbki, która często jest pomijana, a szkoda. Obróbka z dwoma narzędziami pozwala warsztatom produkcyjnym zwiększać szybkość posuwu i zmaksymalizować przepustowość dzięki agresywnym technikom toczenia. Zbalansowane frezowanie może okazać się w przyszłości również nieodzownym aspektem technologii obróbki długich i cienkich detali. Zrównoważona obróbka może być kluczem do lepszego bilansu Twojej firmy.