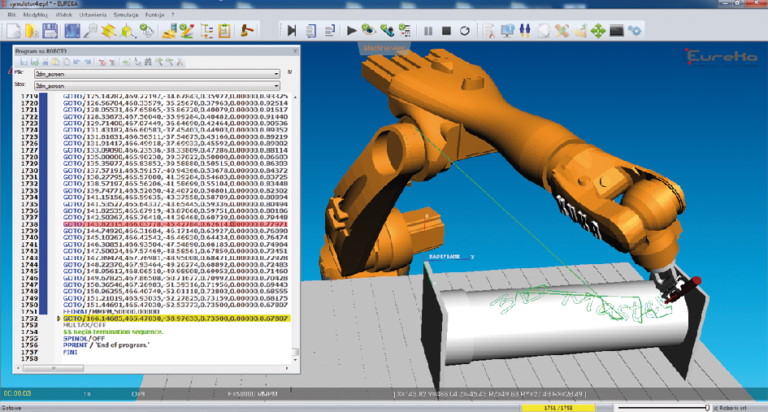

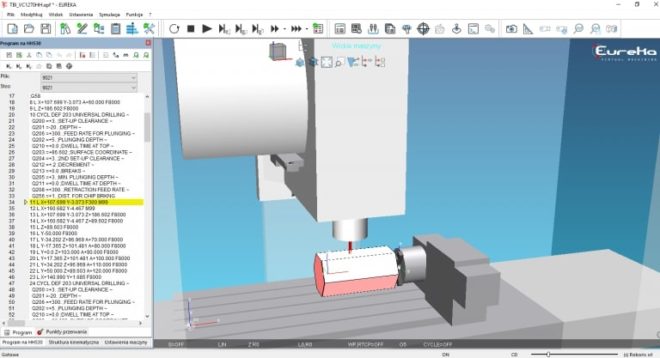

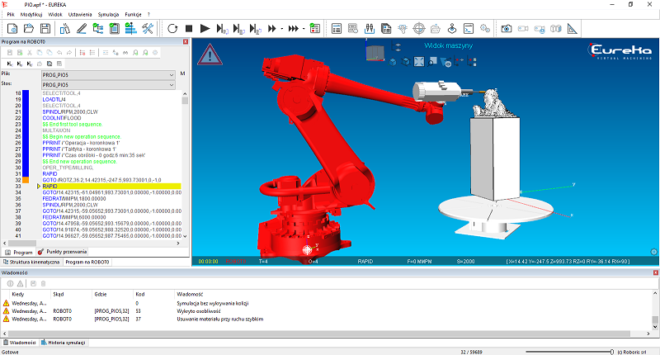

Eureka – symulacja kodu ISO

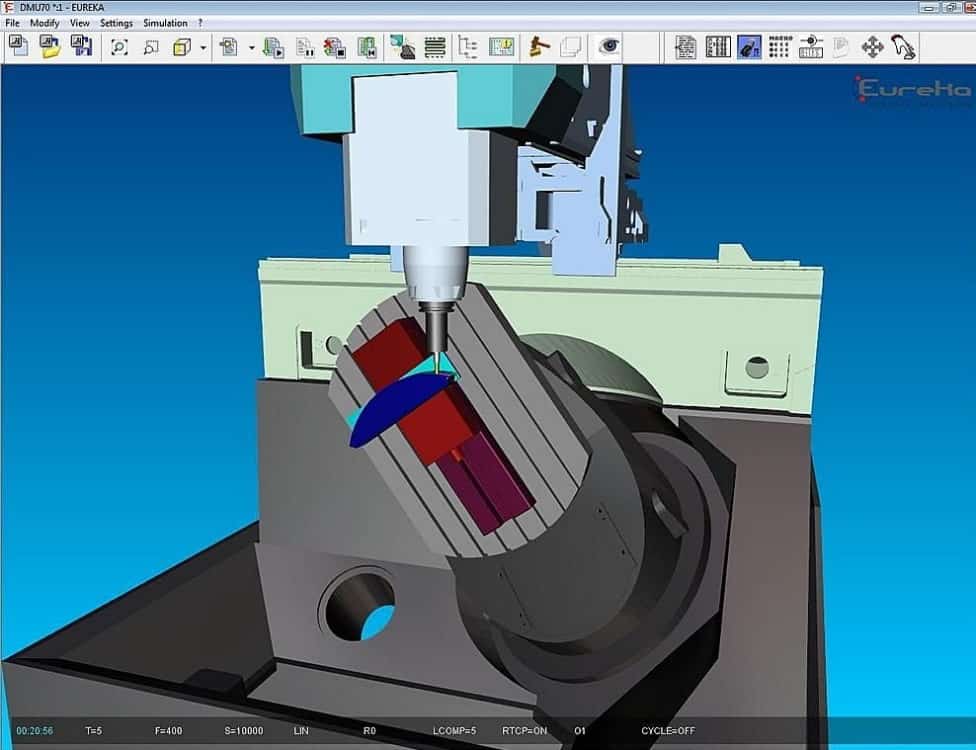

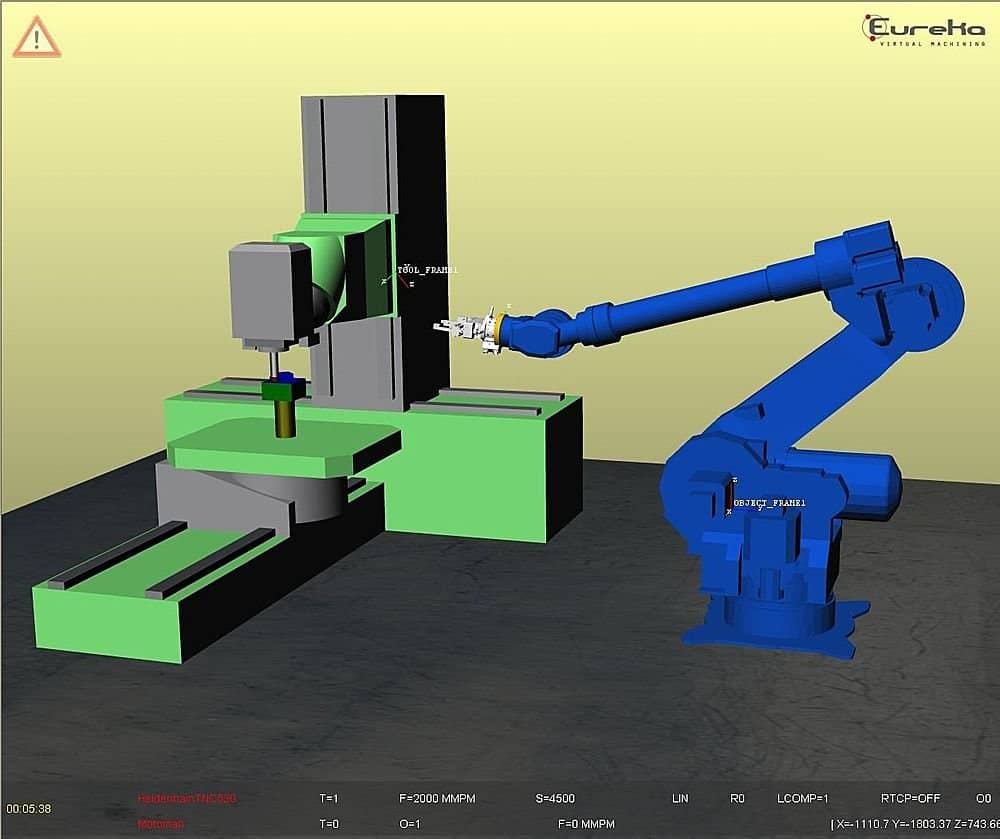

Oprogramowanie Eureka jest to symulator CNC, który idealnie nadaje się do sprawdzania i wspomagania przy komputerowym wytwarzania. Jest to także symulator robota.

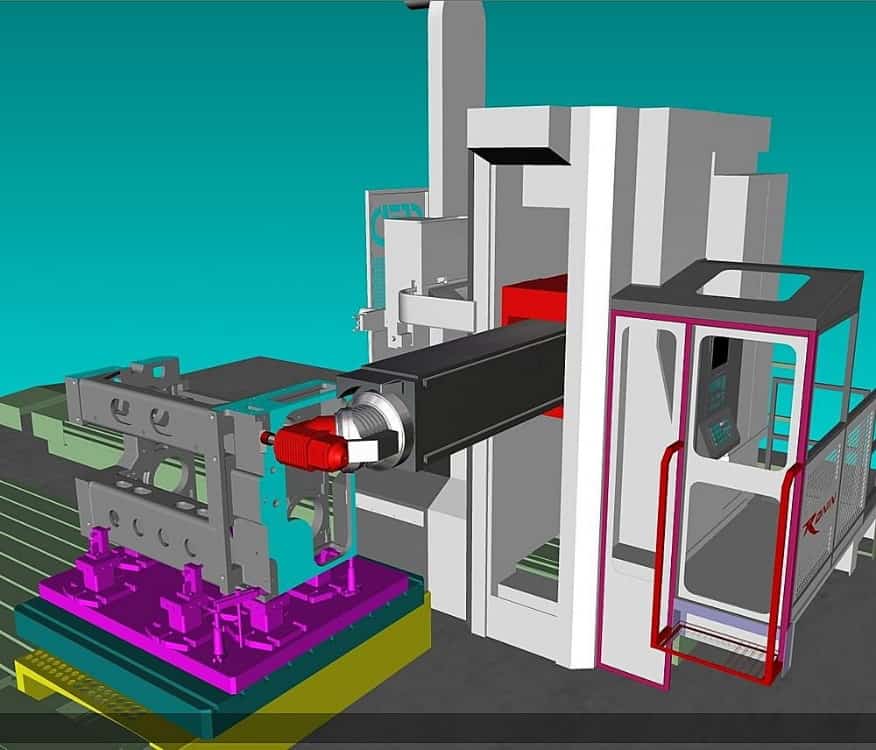

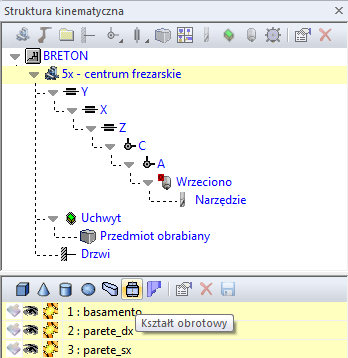

Programy do symulacji maszyn są niezwykle ważne w tych czasach i stają się coraz bardziej popularne. Mają możliwość budowy symulatora o dowolnej konfiguracji, a oprogramowanie Eureka ma możliwość wspierania wieloosiwotych maszyn o dowolnej strukturze kinematycznej.

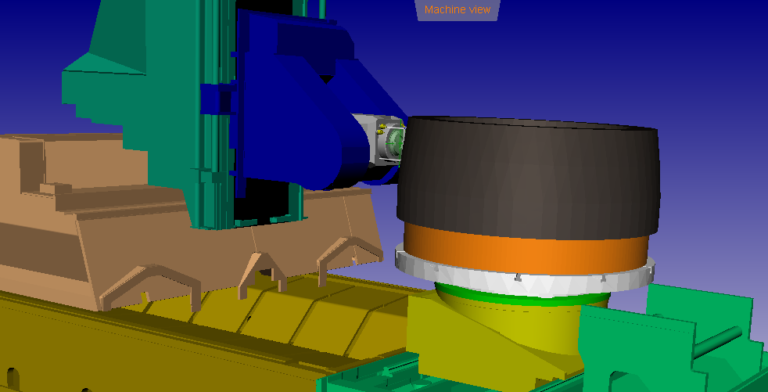

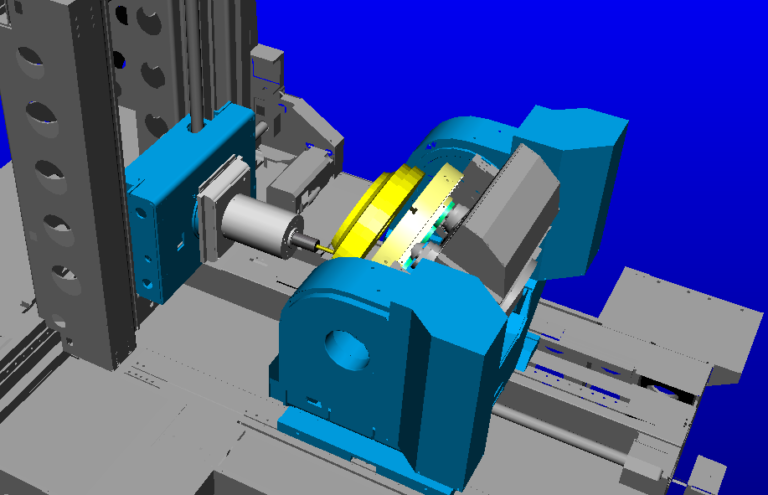

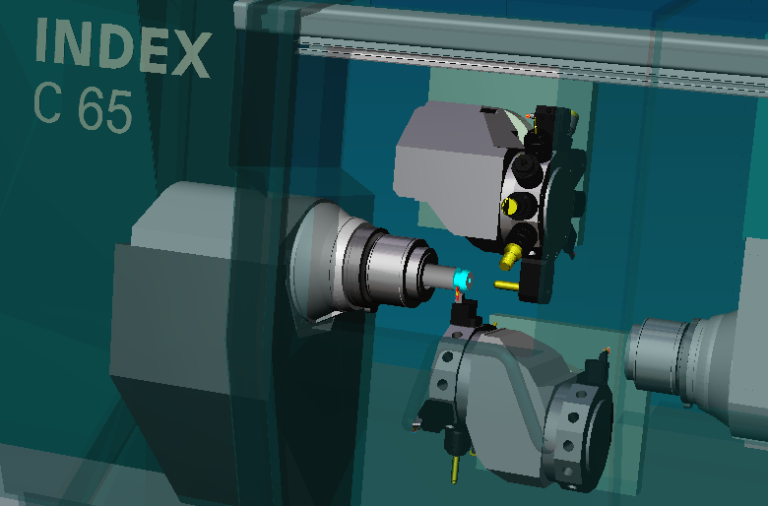

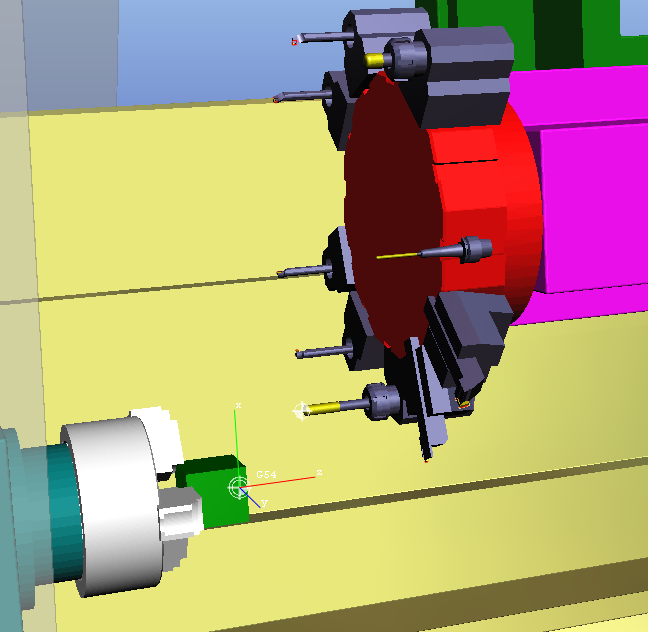

W programie można skonstruować symulator każdej maszyny CNC takiej jak: tokarki, frezarki, frezarko-tokarki czy tokarko-frezarki.

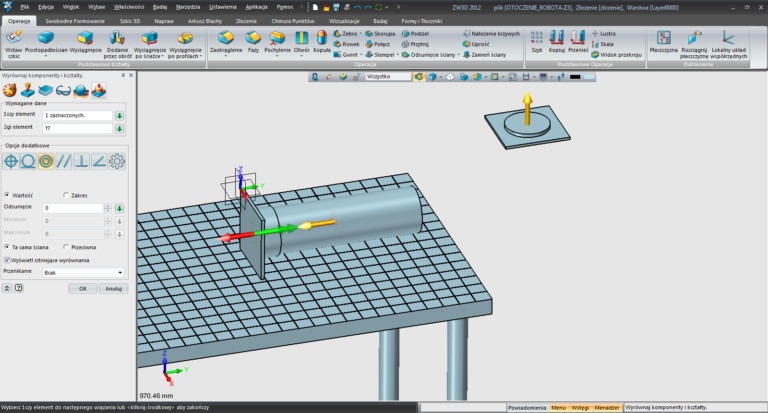

Podczas budowy symulatora CNC w Eureka można wykorzystać polecenia CAD lub zaimportować pliki STL.

Zobacz nasz film i poznaj oprogramowanie do symulacji kodu Eureka bliżej

Poznaj symulatory obrabiarek CNC i weryfikacja kodu ISO wykonane przy pomocy oprogramowania do symulacji kodu Eureka. Zobacz krok po kroku proces powstawania.

O symulacji CNC

Firma 3D MASTER już od 2009r. z sukcesami wdraża oprogramowanie EUREKA do symulacji obrabiarek CNC i programowania robotów. Dzięki czemu możemy się pochwalić licznymi wdrożeniami oraz aplikacjami przemysłowymi i edukacyjnymi.

Symulatory maszyn CNC (obrabiarek i robotów) pozwalają na sprawdzanie kodu ISO (funkcjonującą pod różnymi nazwami, w tym symulacja ISO, symulacja G-kodów) wygenerowanego w dowolnym programie CAM, ale również na programowanie off-line robotów przemysłowych.

Jeżeli posiadają Państwo maszynę CNC, oprogramowanie CAM i potrzebują do niej symulatora, to Eureka jest właśnie dla Państwa. Dostarczamy symulatory do wszelkiego typu maszyn CNC w dowolnych konfiguracjach i z dowolną liczbą osi (również osi zewnętrznych , takich jak podajniki, manipulatory, stoły obrotowe itp.).

Symulatory robotów CNC

Symulator maszyn CNC

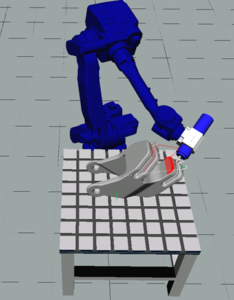

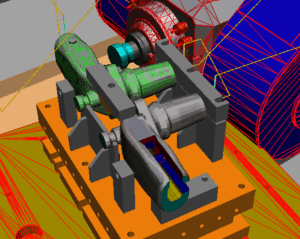

Dodatkowo Eureka pozwala na sterowanie dowolnych robotów CNC lub też zrobotyzowanych stacji obróbkowych, składających się z centrum obróbczego, manipulatora lub robota. Dostarczamy również kompleksowe rozwiązania: CAD+CAM+sterowanie robotem (np. robotem frezującym).

Krótki przegląd możliwości symulatora maszyn i robotów Eureka do wirtualnej obróbki CNC i programowania off-line pokazano na filmie:

Symulatory obrabiarek CNC

Eureka G-kod

Zwiększ produktywność, unikaj kolizji.

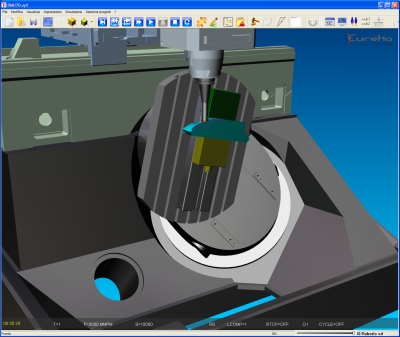

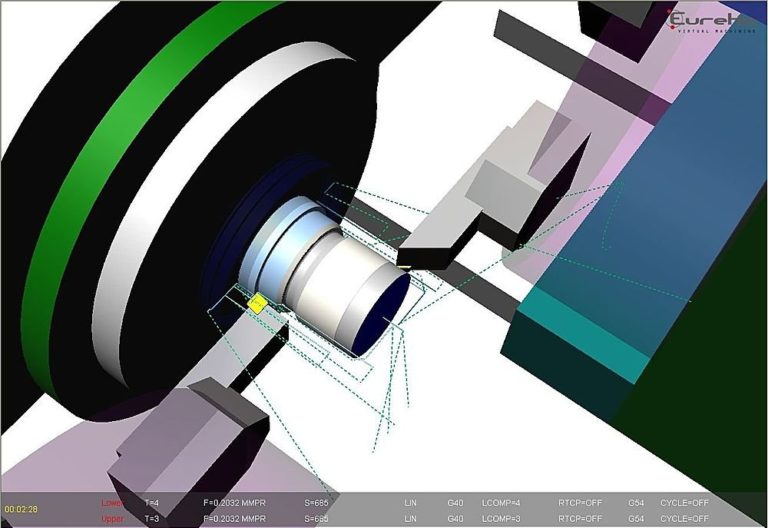

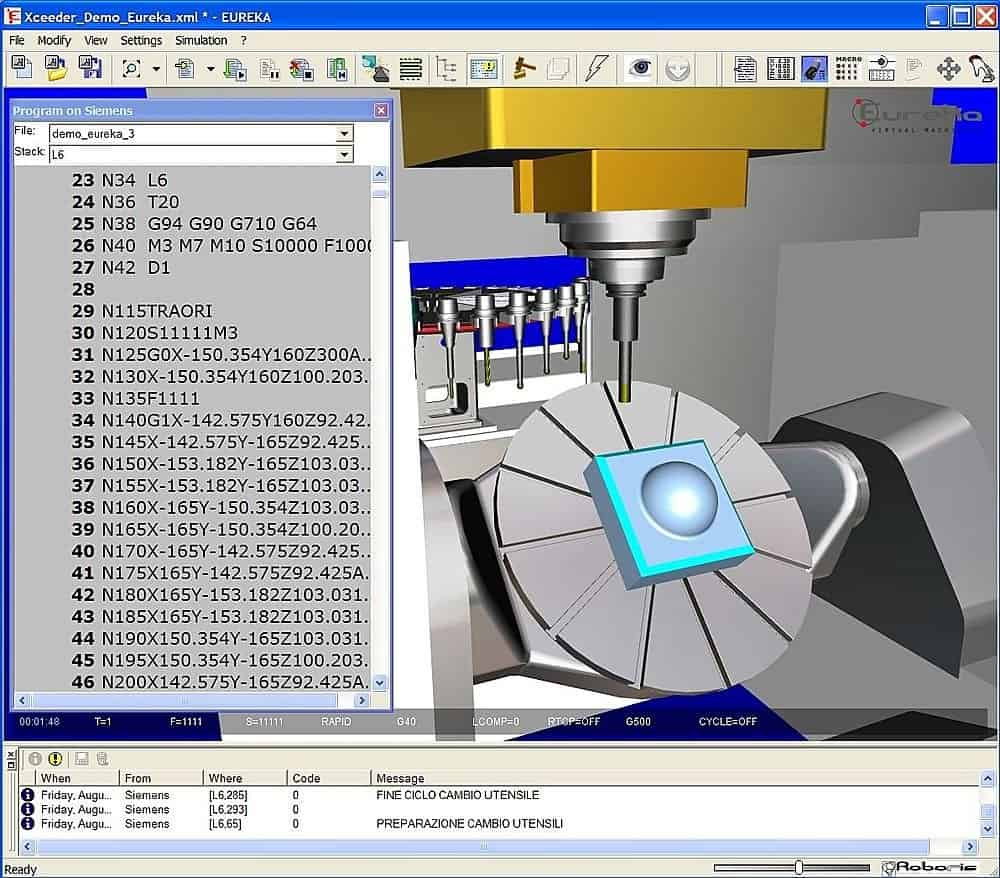

Symulator Eureka pozwala na wykonanie kompletnych symulacji 3D obrabiarek poprzez prosty i intuicyjny interfejs graficzny, zaczynając od G-kodu.

Eureka pomaga uniknąć ryzyka uszkodzenia drogich przedmiotów obrabianych, osprzętu i narzędzi a nawet awarii maszyny CNC z powodu błędów programistycznych.

Dzięki możliwości dostosowania do maszyny i użytkownika, wiele firm produkcyjnych wybrało program Eureka jako swoje własne oprogramowanie do weryfikacji i jako rozwiązanie dla swoich klientów.

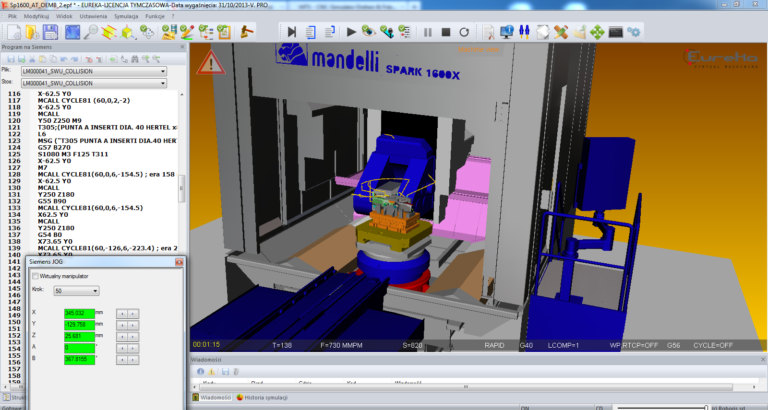

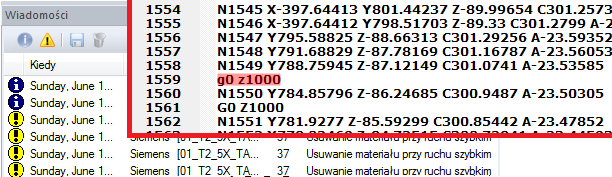

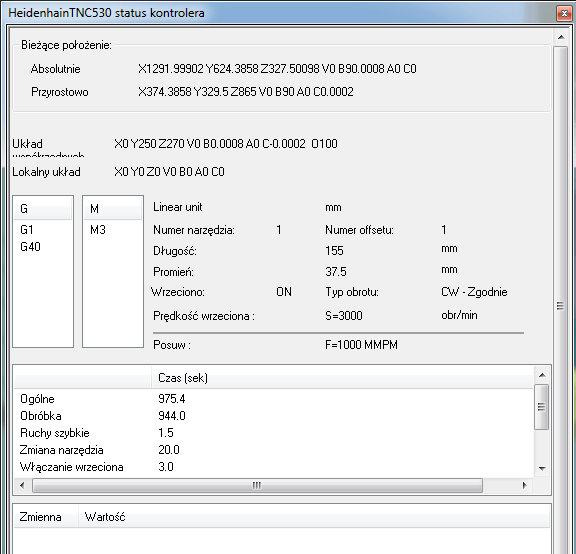

Eureka obsługuje wszelkiego rodzaju maszyny i dowolny kontroler na rynku,m.in takie jak: Heidenhain, Fanuc, Siemens, Num, OSAI, Z32, Fidia, Selca. Inne kontrolery można łatwo zintegrować na żądanie.

Przykład działania symulatora obrabiarki oraz porównanie z pracą rzeczywistej maszyny pokazano na filmie obok:

Cechy

EurekaCloud

Zdalny serwer umożliwiający zdalną symulację i pracę z projektami w chmurze. Wystarczy przesłać pliki symulacji do udostępnionego folderu i EurekaCloud wykona całe zadanie. Więcej o EurekaCloud w prezentacji PDF: Aplikacja symulacji w chmurze.

Wytwarzanie

Symulacja dla wielu elementów (przedmiotów obrabianych), wielu palet i obróbki w wielu bazach i punktach obróbczych, łącznie z wymianą narzędzi i cyklami pomiarowymi.

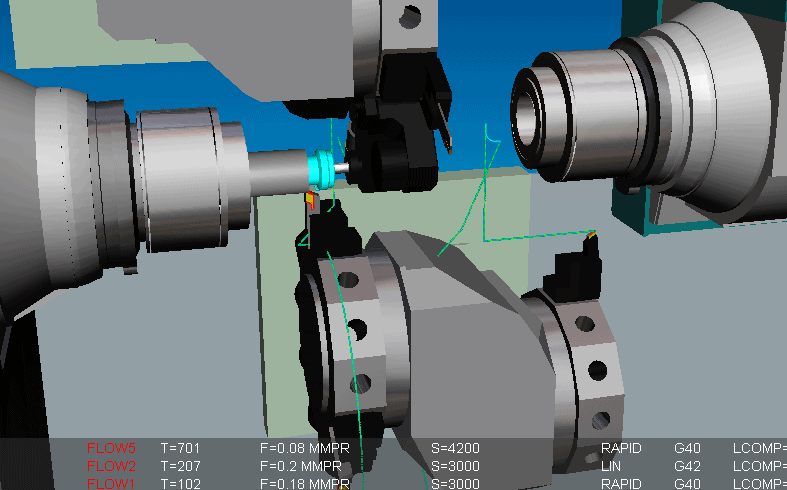

Maszyny wielokanałowe i frezarko-tokarki

Symulacja wielokanałowych frezarko-tokarek z kanałami działającymi niezależnie, synchronizowanymi oraz wszystkie procedury dla 5 osi ciągłych (i więcej osi!).

Szkolenia i edukacja

Eureka jest użytecznym narzędziem do szkolenia nowych pracowników i do nauki programowania ISO jeśli rzeczywiste maszyny nie są dostępne lub nie chcemy ich blokować na czas nauki.

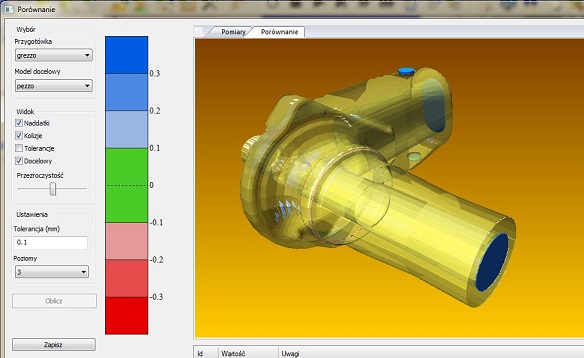

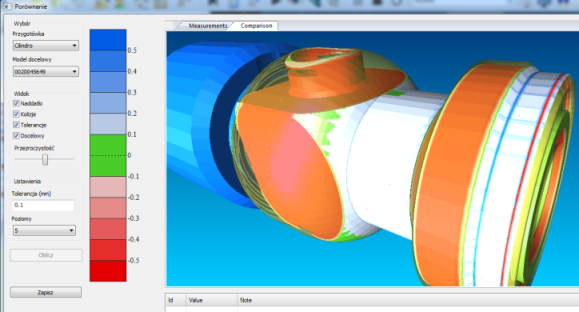

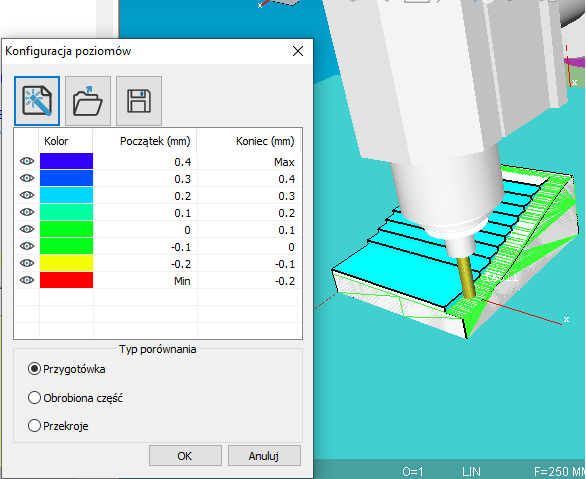

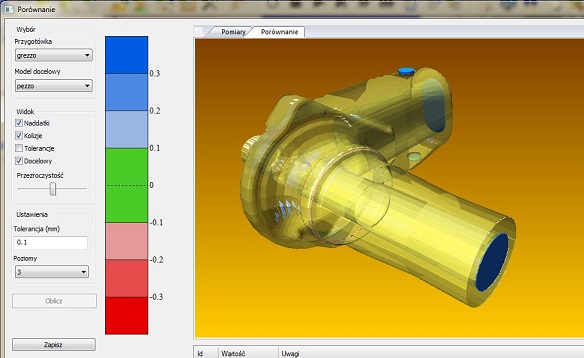

Analiza wyników

Program analizuje i porównuje model obrabiany po symulacji z półfabrykatem, pokazując obszary poniżej i poza tolerancją.

Optymalizacja

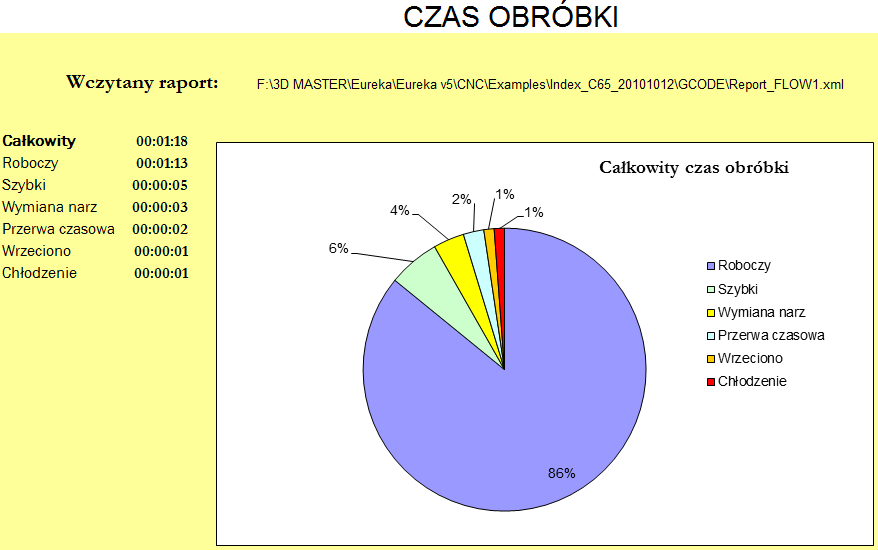

Eureka analizuje wyniki obróbki w celu usunięcia błędów, zmniejsza czas produkcji i pozwala na generowanie czasowych raportów podsumowujących.

Eureka Mobile

Dzięki EurekaMobile każda symulacja wykonana przez program Eureka do wirtualnej obróbki może być przeglądana i analizowana w dowolnym miejscu i na dowolnym urządzeniu mobilnym.

Kliknij na link i dowiedz się więcej

Co to jest symulator obrabiarek CNC?

– kinematyka modelu maszyny (przestrzenna wizualizacja 3D) wiernie odzwierciedla samą budowę obrabiarki jak i jej wyposażenie

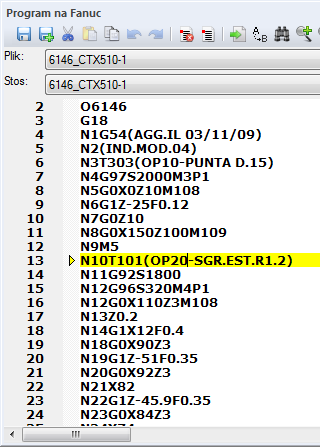

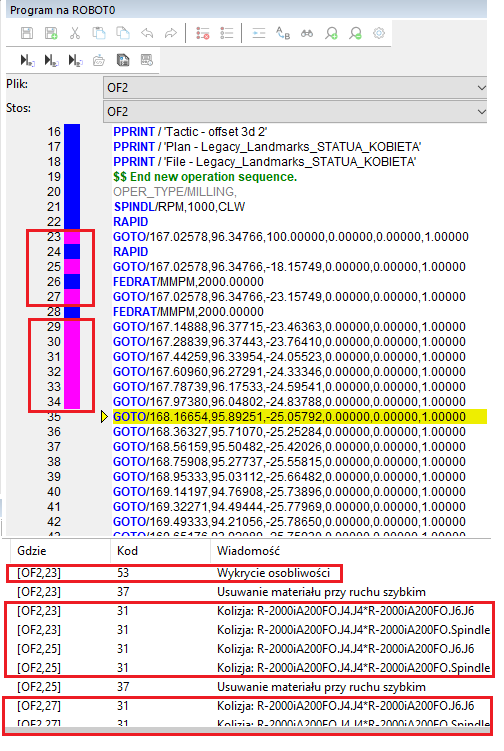

– na podstawie wczytanego programu CNC prowadzona jest symulacja kodu w czasie rzeczywistym oraz z uwzględnieniem kompensacji krawędzi skrawającej

– program jest analizowany w taki sam sposób, jak robi to układ sterowania – linia po linii, z uwzględnieniem wszystkich funkcji, rozkazów, zmiennych i parametrów oraz pętli i wywołań podprogramów

– czynności opisane w programie (np. M6 – wymiana narzędzia) są odzwierciedlone w symulacji za pomocą odpowiedniego działania

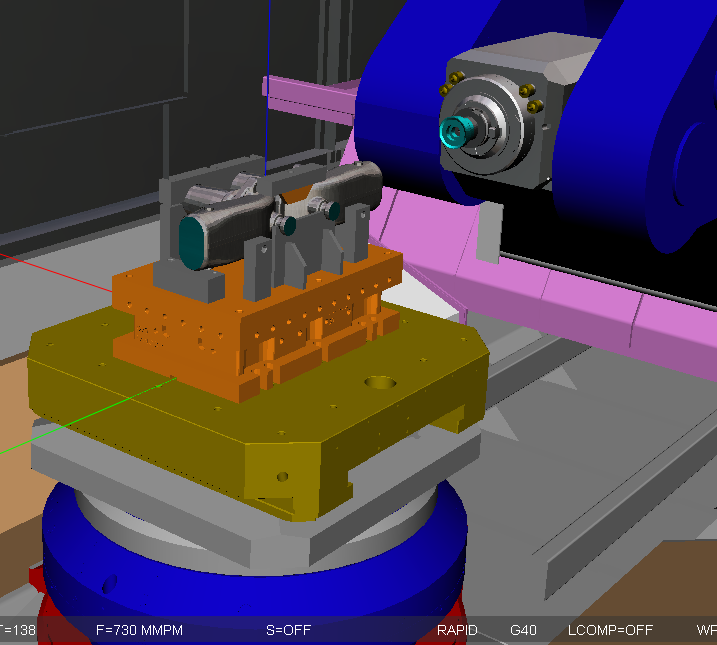

– w czasie symulacji można śledzić względne ruchy narzędzia i przedmiotu obrabianego, pokazać ślad (drogę) narzędzia oraz usuwanie materiału

– na podstawie modeli bryłowych wszystkich elementów (maszyny, przygotówki, modelu docelowego) sprawdzana jest kolizyjność procesów obróbki

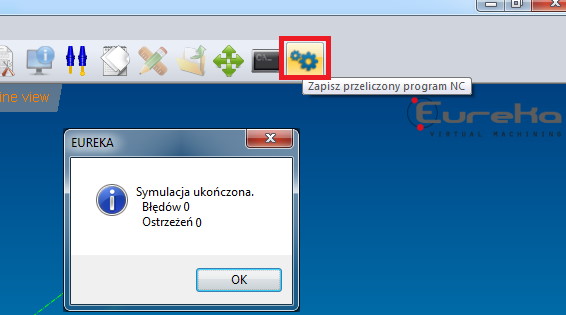

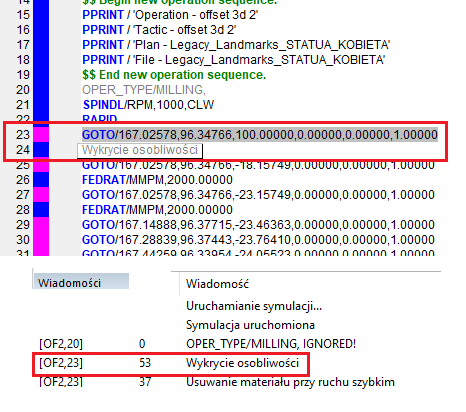

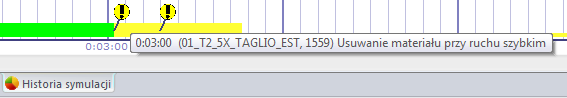

– wszystkie etapy symulacji są zapisywane w historii symulacji a w programie CNC sa zaznaczane linie, które posiadają błędy lub mogą powodować kolizje

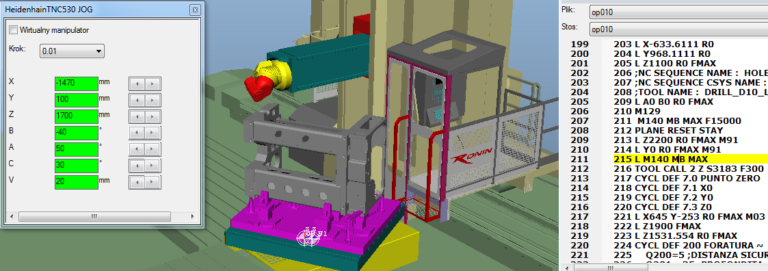

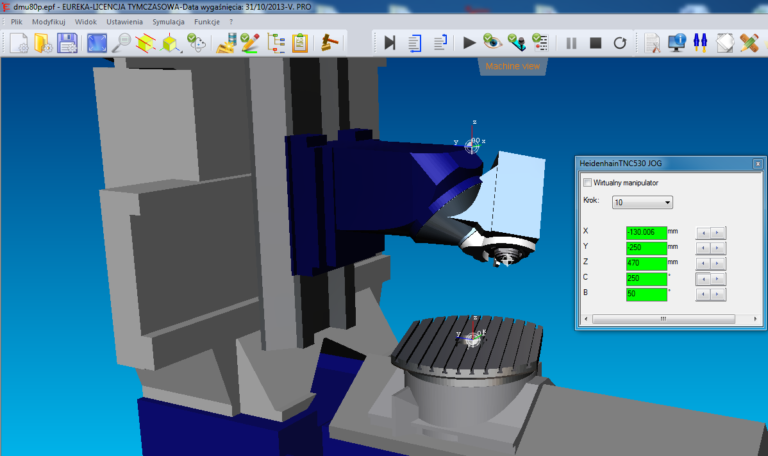

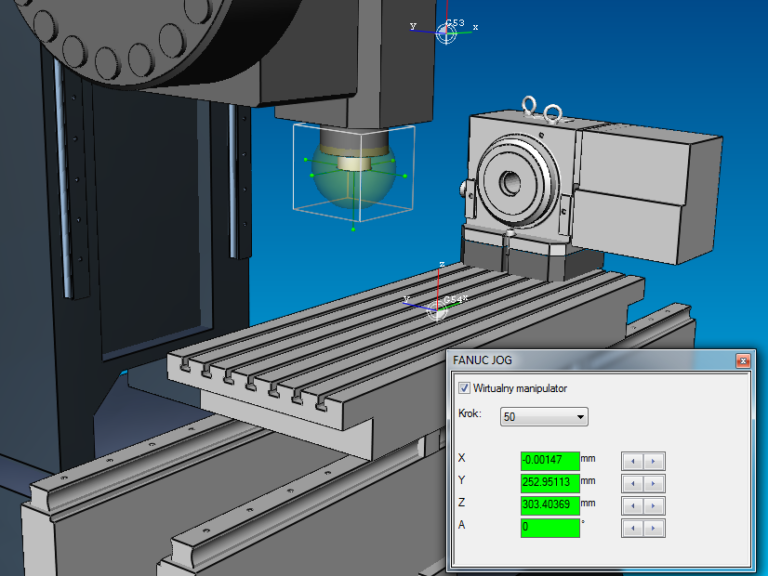

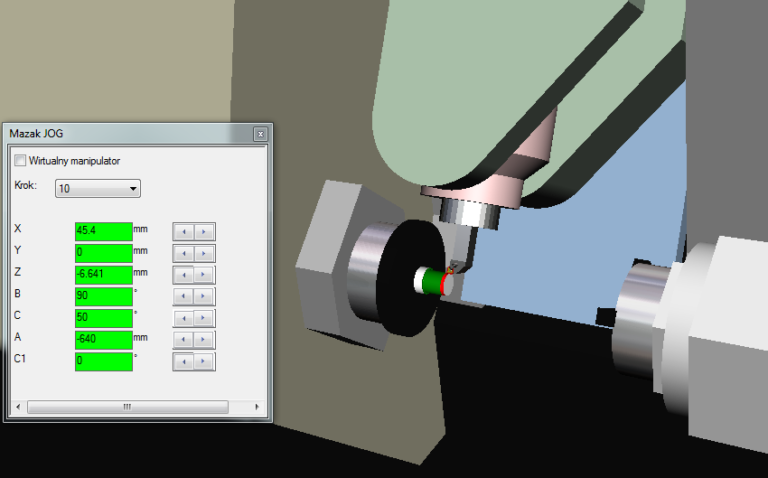

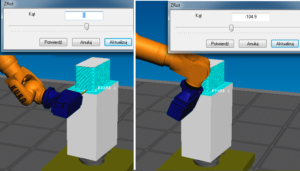

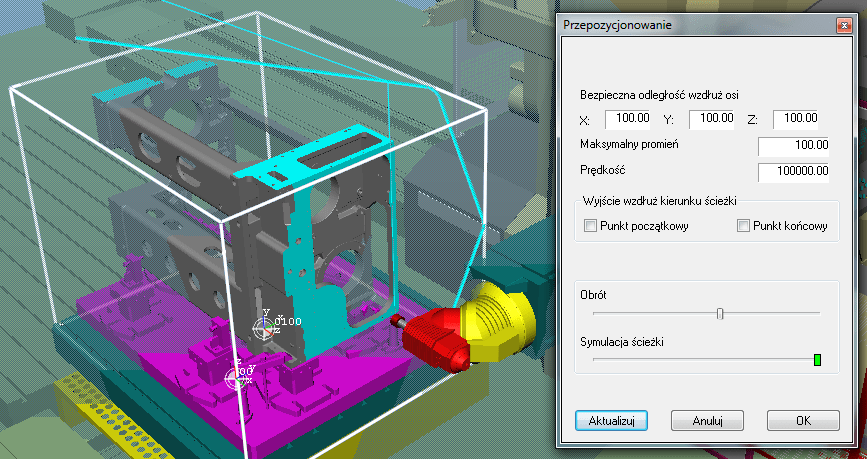

– użytkownik może naprawiać wykryte błędy programu przez ręczną modyfikację, wykorzystaniu trybu JOG (przemieszczanie narzędzia za pomocą suwaków lub wirtualnego manipulatora do wymaganej pozycji) lub MDI (wpisywanie rozkazów do wiersza poleceń i ich wykonanie). Nowe pozycje mogą być dopisane lub mogą zastąpić dotychczasowe pozycje. Użytkownik może wybrać rodzaj ruchu między punktami (szybki lub roboczy).

Symulacja działania obrabiarki w programie Eureka pomoże uniknąć ryzyka uszkodzenia drogich przedmiotów obrabianych, złamania narzędzia, uszkodzenia oprawek, uchwytów czy nawet kolizji maszyny w wyniku błędów programów CNC.Eureka wspiera wszystkie rodzaje maszyn i wszystkie dostępne na rynku układy sterowania, takie jak: Heidenhain, Fanuc, Siemens, Num, OSAI, Z32, Fidia, Selca.

Główne cechy:

* Pełna symulacja 3D z usuwaniem materiału

* Automatyczne wykrywanie kolizji

* Weryfikacja kompleksowych programów CNC

* Weryfikacja cykli pomiarowych

* Optymalizacja ścieżki

* Dokładne obliczanie czasów

* MDI i wirtualny JOG

* Zintegrowany moduł składania obrabiarek

* Symulacja wielowrzecionowych obrabiarek

* Symulacja synchronizacji i wieloprzepływowych systemów

* Automatyczne raportowanie

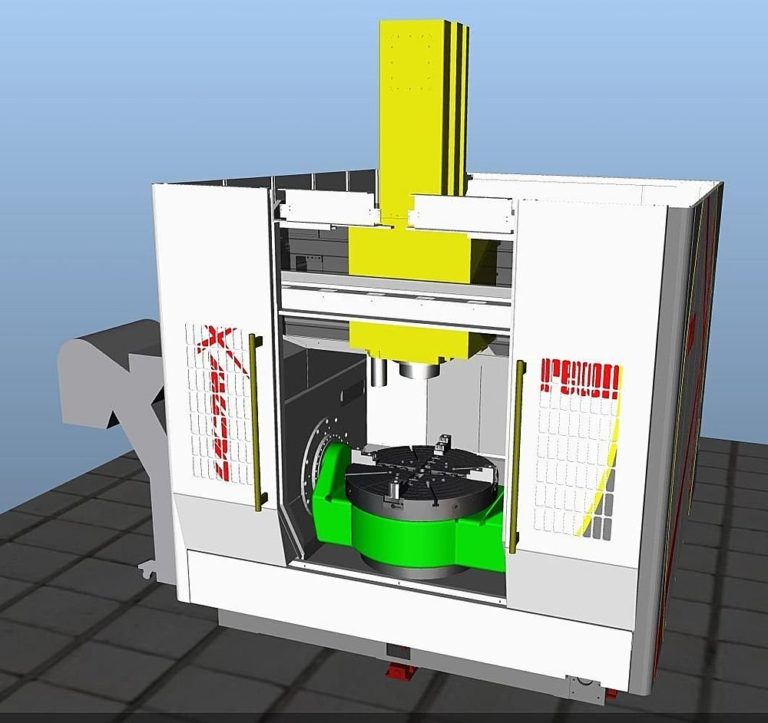

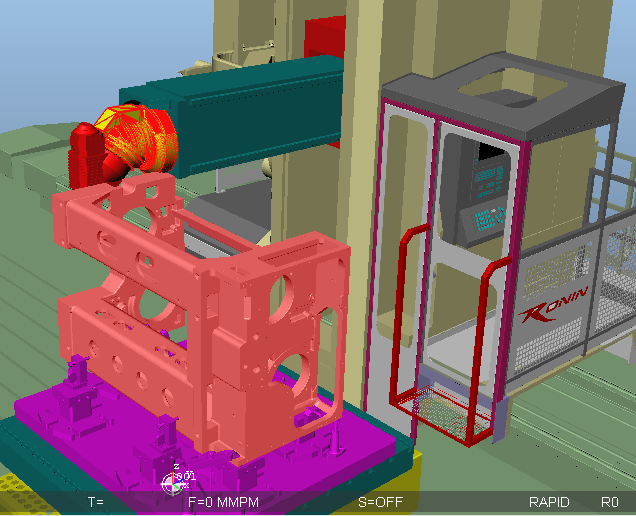

Przykład kompletnego symulatora maszyny, zbudowanego w programie Eureka:

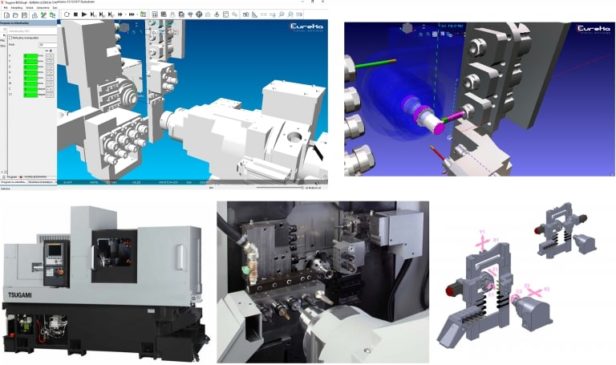

Możliwa jest również budowa symulatorów i sprawdzanie poprawności programów dla centrów tokarskich 3-, 4- i 5-osiowych oraz frezarko-tokarek:

Symulatory mogą być rozszerzone o zewnętrzne osie sterowane numerycznie oraz magazyny narzędzi.

Główne cechy symulatora obrabiarek Eureka

|

Możliwość budowy dowolnego symulatora maszyny

|

Kreator obrabiarki CNC |

|

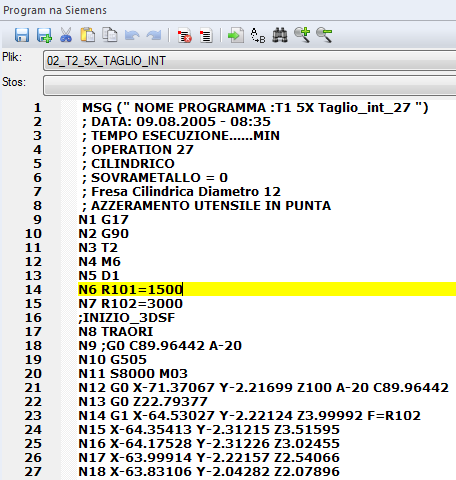

Interpretacja programu CNC linia po linii, tak jak to robi rzeczywista obrabiarka

|

Przykład programu Sinumeric z parametrycznym posuwem |

|

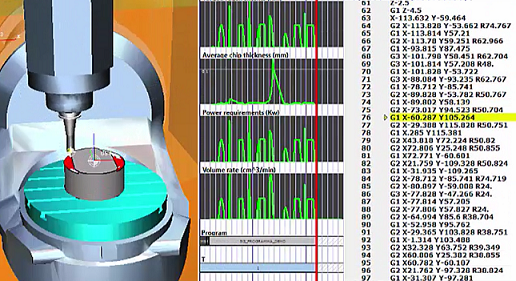

Kontrola obciążenia narzędzia, optymalizacja warunków skrawania

Dokładny opis funkcjonalności i działania modułu optymalizacji można znaleźć tutaj |

Symulacja procesu frezowania z wyświetleniem aktualnych wartości sił, momentów oraz grubości wióra |

|

Obsługa dowolnych obrabiarek CNC

|

|

Wykrywanie kolizji

|

|

Sprawdzanie kodu ISO

|

Przykład programu wczytanego do symulatora |

Obsługa różnych ustawień maszyny i wyposażenia dodatkowego

|

|

Ocena rzeczywistego czasu wykonania programu

|

|

|

Ocena poprawności przebiegu obróbki

|

Ocena poprawności wykonania obróbki |

|

Inne ułatwienia

|

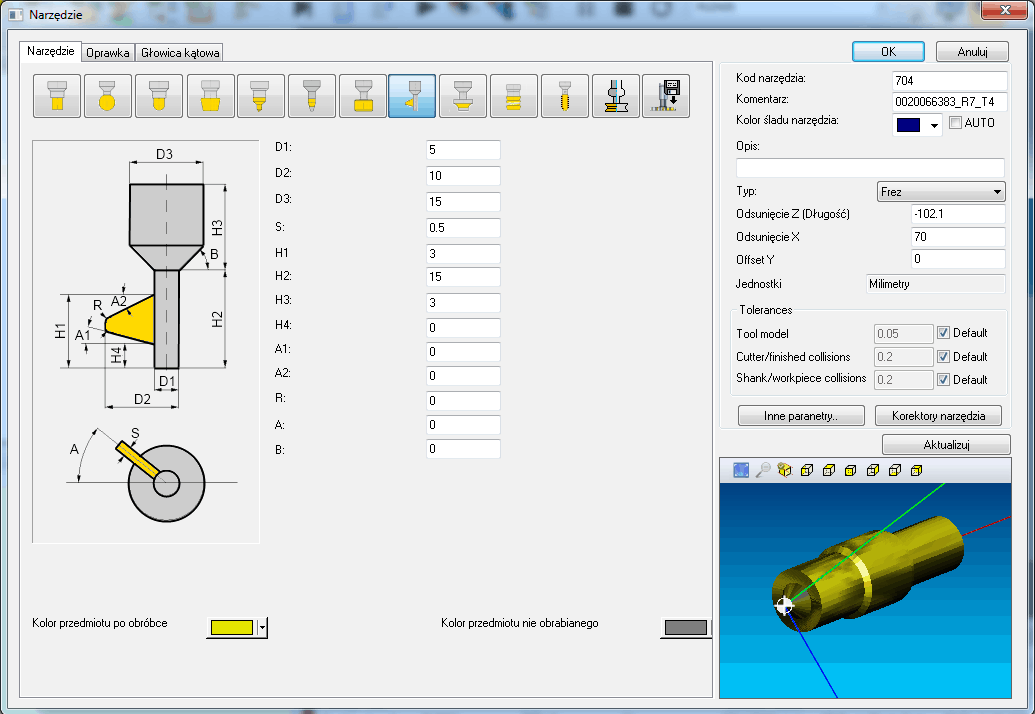

Kreator narzędzi i sond pomiarowych |

|

Pełna historia symulacji

|

Wskazanie kolizji w programie

|

|

Szybkie pozycjonowanie

|

|

|

Podgląd stanu kontrolera

|

|

|

Wspierane maszyny i układy sterowania

|

7-osiowy symulator maszyny firmy RONIN ze sterowaniem Heidenhein TNC530 |

Korzyści ze stosowania symulatora maszyn

Wykorzystanie symulatora obrabiarek CNC pozwala na przygotowanie i dokładne sprawdzenie programów obróbkowych przed wczytaniem ich na maszynie. Symulator interpretuje program linia po linii, dokładnie tak samo jak rzeczywista maszyna, ma również identyczną kinematykę i wyposażenie (uchwyty, magazyny, palety, itp.).

Dzięki symulatorowi maszyn CNC możliwe jest:

- sprawdzanie programów obróbkowych

- kontrola i optymalizacja warunków skrawania

- testowanie programów bez blokowania obrabiarki

- optymalizacja programów CNC

- przygotowanie programów nie posiadających błędów i kolizji

- wykrycie błędów postprocesora CAM

- dokładne określenie czasu obróbki

- określenie pozostawionego materiału (naddatków) w formie wizualnej jak i w dowolnym punkcie modelu – raport liczbowy

- wykrycie podcięć

- sprawdzenie wymiarów uzyskiwanych podczas operacji

- rozróżnienie i dobór narzędzi

- poprawny dobór systemów mocowania i bazowania

- bardziej wiarygodna wycena zleceń obróbki CAM

- kontrolowanie kształtu i wymiarów obrobionego przedmiotu oraz wprowadzanie stosownych korekt w programach CNC

Przykłady symulatorów maszyn

Symulatory – centum frezarskie1. Symulator centrum frezarskiego 7-osiowego z 2 osiami obrotowymi w głowicy i osią równoległą V. Maszyna RONIN ze sterowaniem Heidenhein 530, konfiguracja XYZBACV

2. Poziome centrum frezarskie 5-osiowe MENDELLI SPARK 1600X ze storowaniem Sinumeric. Obrabiarka z osią A – obrót głowicy oraz C – obrót stołu (konfiguracja XYZAC, Heas-Table)

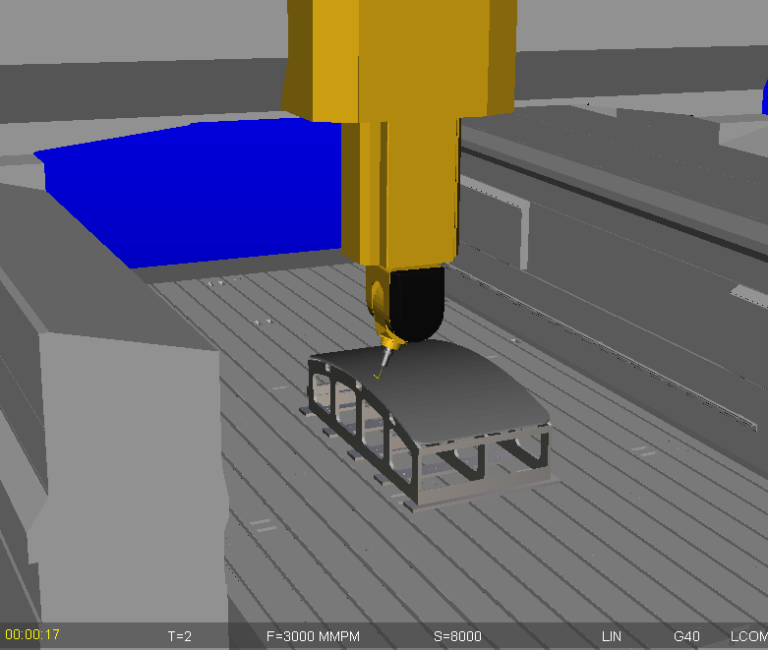

3. Bramowe 5-osiowe centrum frezawskie Breton-Flymill1600K80, sterowanie Sinumeric 840D, dwie osie obrotowe (A i C) w głowicy – konfiguracja XYZAC.

4. Przykład 5-osiowego centrum ze stołem obrotowym i głowicą obracającą się wokół osi odchylonej względem osi głównych. DMU 80P w konfiguracji XYZCBi sterowaniem Heidenhein TNC530.

5. Poziome centrum obróbki korpusów o 5 osiach sterowanych numerycznie, Spark 2100A Angle Head w konfiguracji XYZAB

6. Poziome pięcioosiowe centrum obróbki korpusów ze stołem uchylno-obrotowym, Thunder800_TT-KGT w konfiguracji XYZAB

7. 4-osiowe pionowe centrum frezarskie ze sterowaniem FANUC, podzielnica mocowana na stole (oś A), konfiguracja XYZA

|

Symulatory – centum frezarsko-tokarskie

|

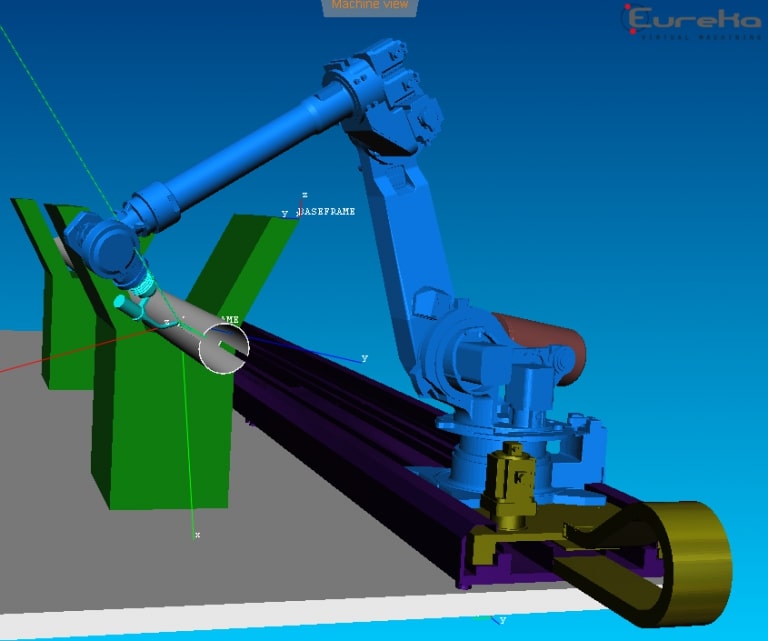

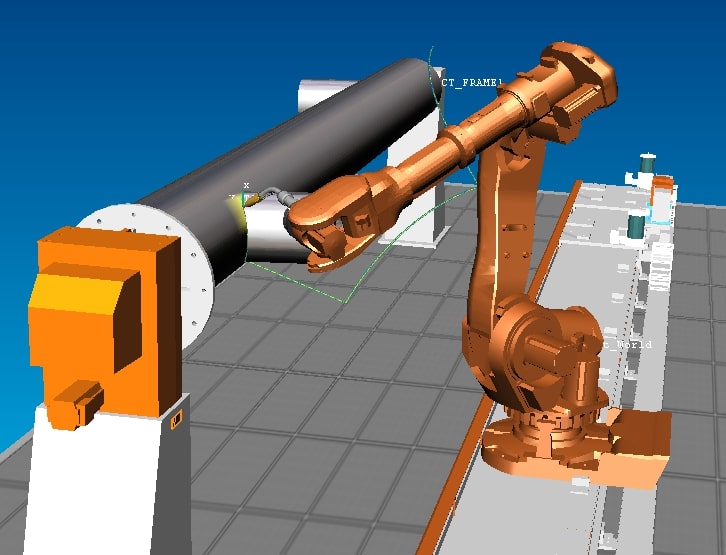

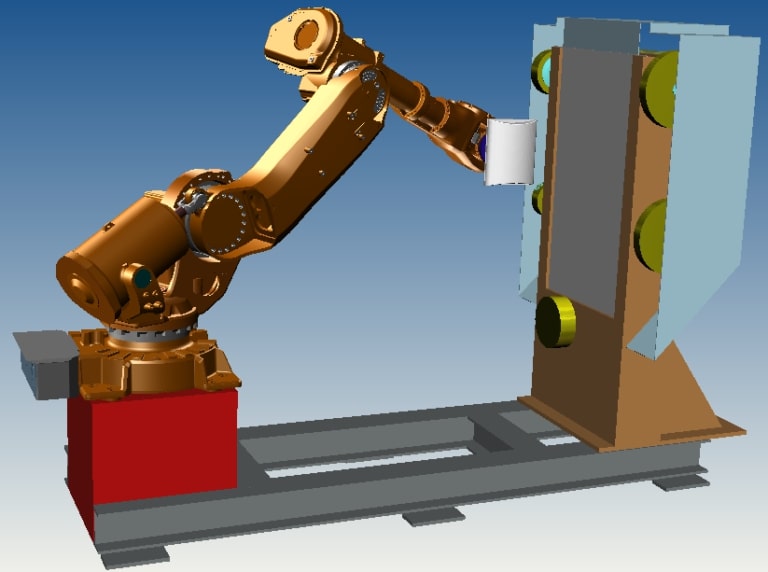

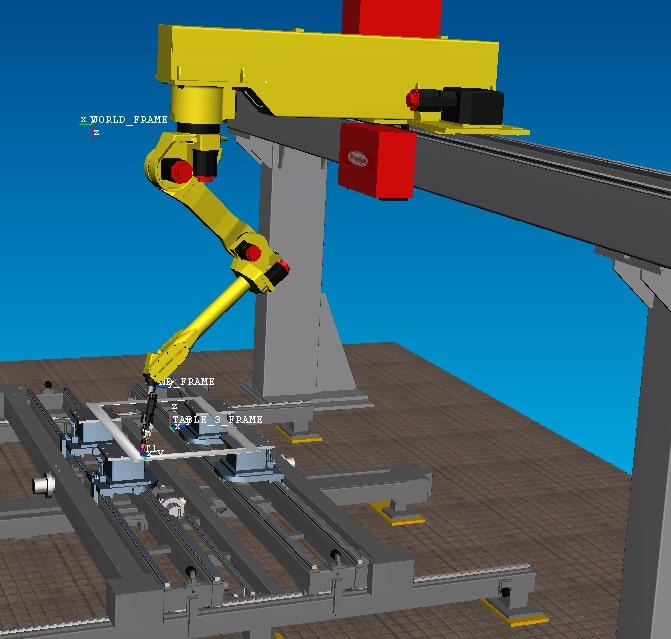

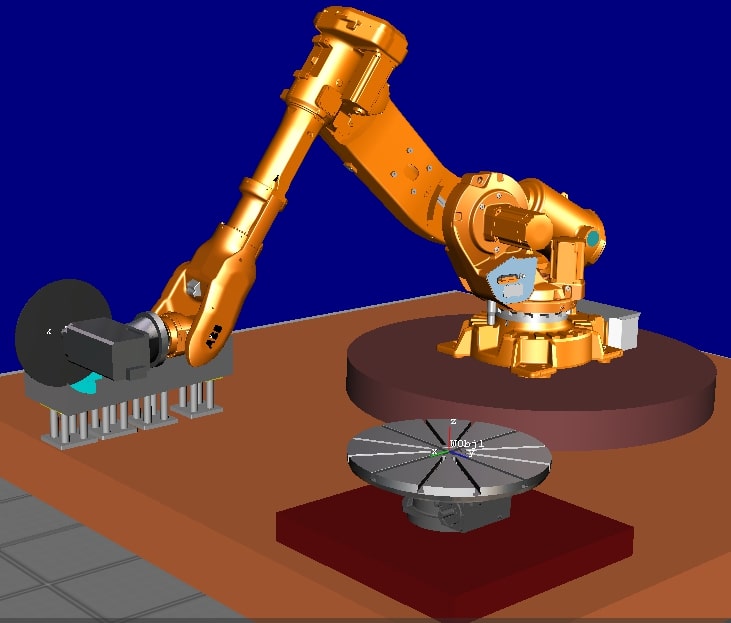

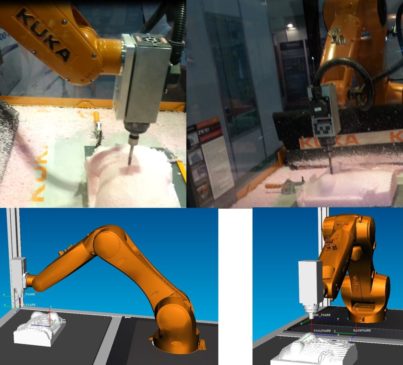

Symulatory robotów CNC

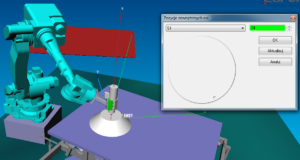

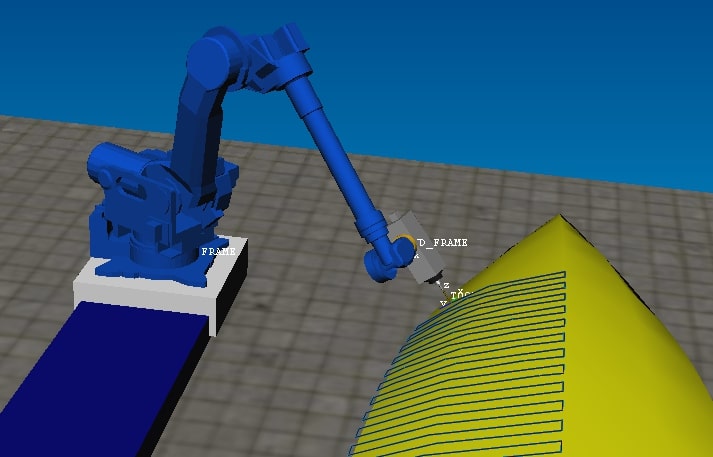

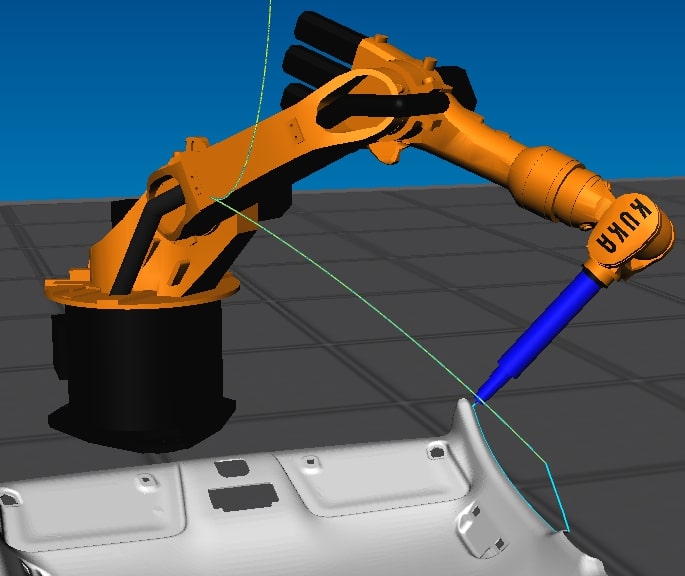

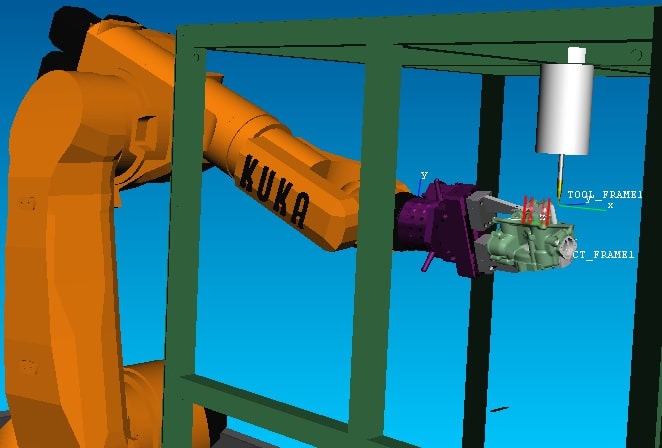

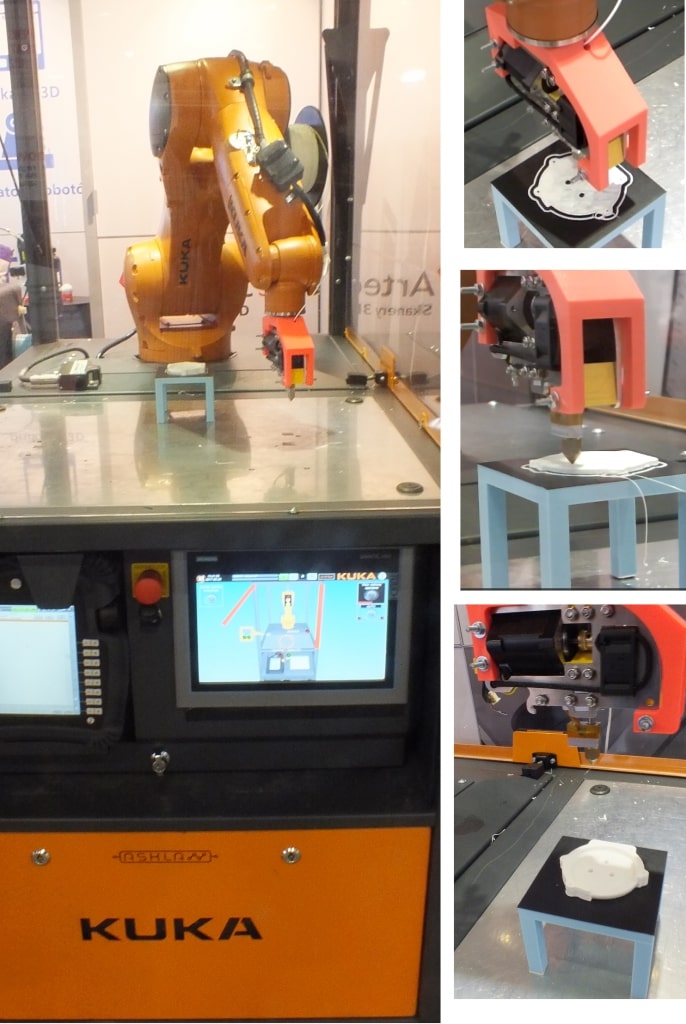

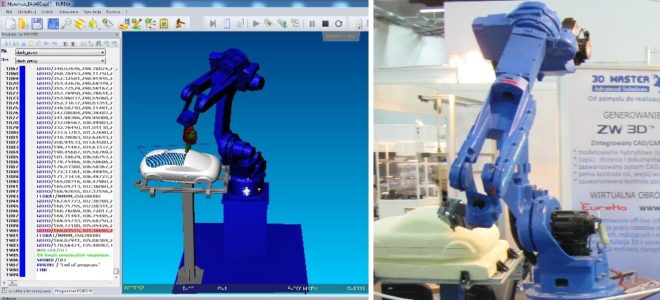

Eureka Robot

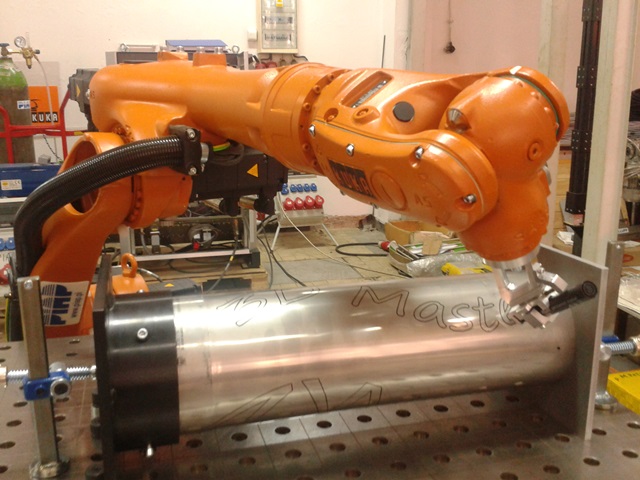

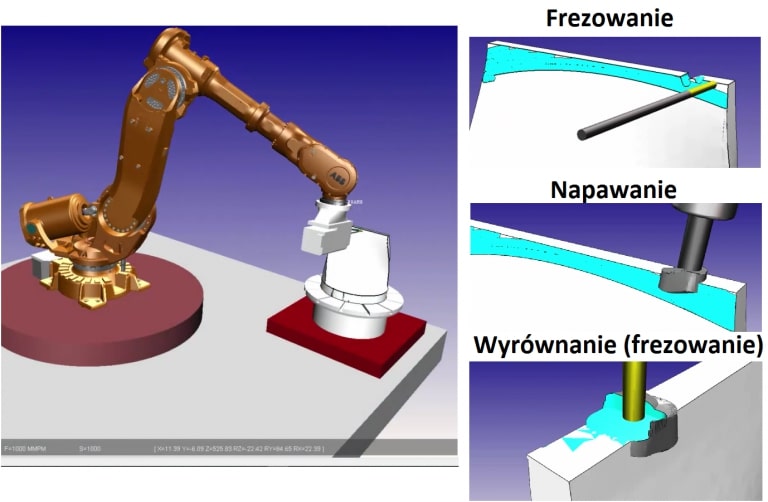

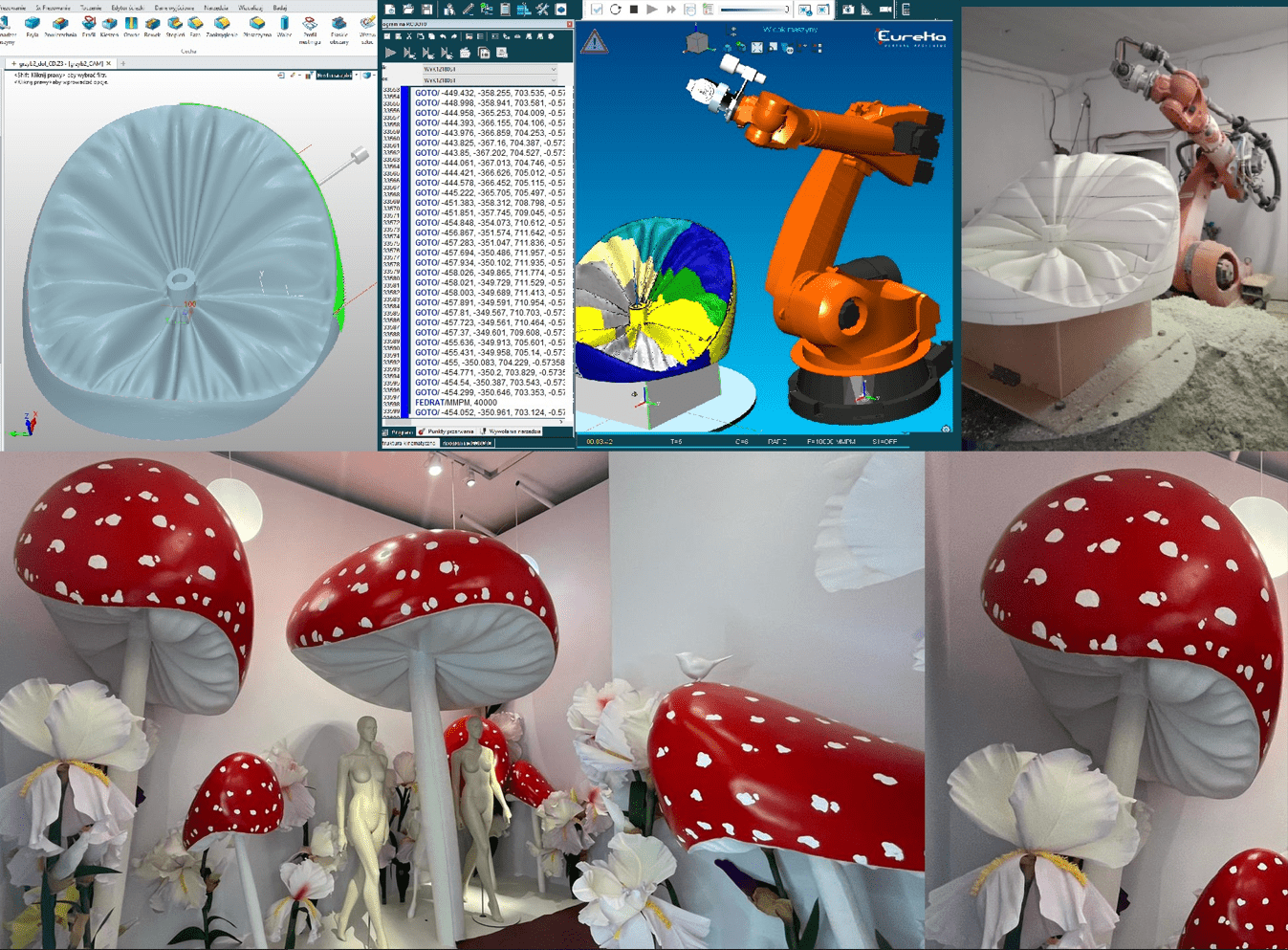

Eureka od wielu lat przoduje w obszarze aplikacji frezowania robotami. Eureka umożliwia tworzenie modeli i obiektów artystycznych łączących elastyczność 6-osiowego robota przemysłowego z niezawodną technologią centrum obróbki CNC.

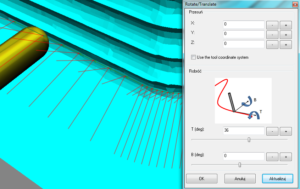

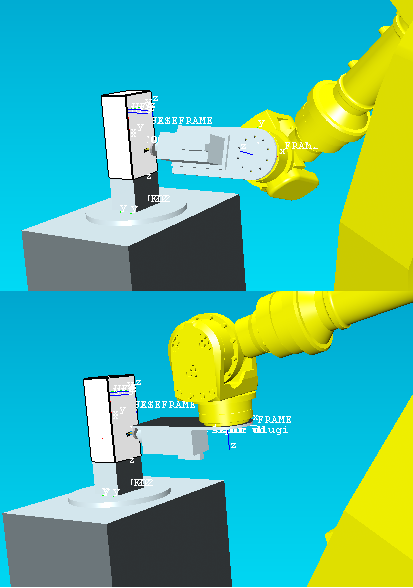

Eureka konwertuje kod APT lub ISO wygenerowany przez system CAM do programu dla 6 lub więcej osi robotów za pomocą specjalnego modułu przetwarzania. Podczas procesu konwersji Eureka oblicza optymalne ruchy robotów i zewnętrznych osi symulujących wszystkie aspekty obróbki.

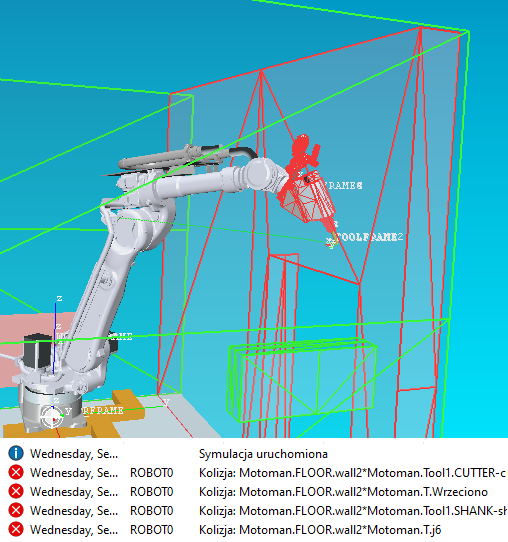

Oprogramowanie wykrywa problemy takie jak osobliwość, kolizje, przekroczenie limitów i oferuje potężne, łatwe w obsłudze narzędzia do ich usuwania. Kolizje są obliczane z uwzględnieniem wszystkich części, w tym półfabrykatu, przedmiotu docelowego, uchwytów i całej celi robota. Wersja 64-bitowa umożliwia bardzo szybkie przetwarzanie plików o nieograniczonej wielkości.

Główne cechy

- Realistyczna symulacja 3D całej celi roboczej;

- Symulacja usuwania materiału w czasie rzeczywistym;

- Kolizje, osobliwości i wykrywanie limitów;

- Automatyczne zarządzanie wymianą narzędzi;

- Obsługa ogromnych ścieżek narzędziowych z milionem punktów;

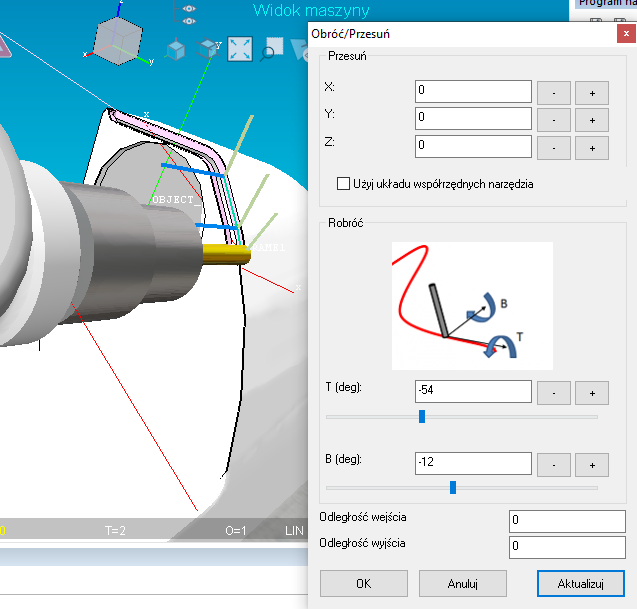

- Interaktywna edycja trajektorii;

- Automatyczna optymalizacja ruchów robota i zewnętrznych osi;

- Potężne narzędzia wizualne do naprawiania problemów z kolizjami, osobliwości i przekraczania limitów;

- Obróbka z tarczami i nożami;

- Obróbka z obrabianym przedmiotem na robocie i narzędziami stacjonarnymi;

- Zaprojektowany dla wszystkich robotów przemysłowych na rynku: ABB, Kuka, Fanuc, Motoman, Kawasaki, Staubli, Comau, Universal robots;

- Może współpracować z najpopularniejszymi systemami CAD/CAM i systemami narzędziowymi: ALPHACAM, VISI, RTM, EDGECAM, GO2CAM, CAMWORKS, CREO, MASTERCAM, CIMATRON, GIBBSCAM, DELCAM, WORKNC, TEBIS, ZW3D, WINTOOL, ZOLLER TMS.

Funkcjonalności

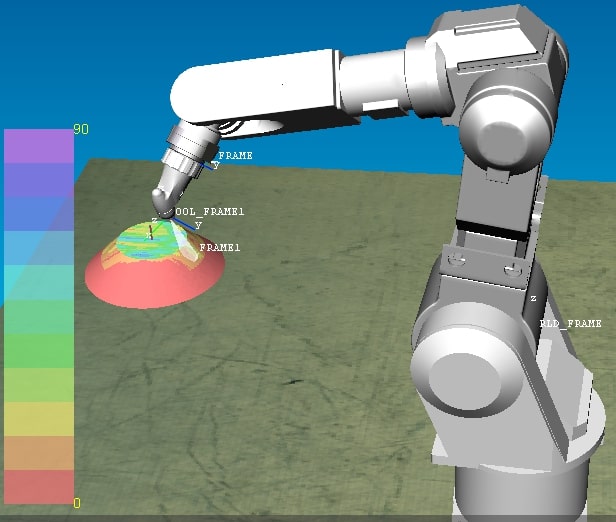

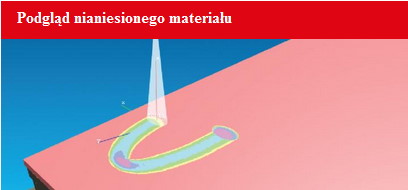

Malowanie robotem, nakładanie powłok

Ścieżki natrysku materiałów (malowanie, metalizacja natryskowa robotem, nakładanie powłok) mogą być symulowane i kalibrowane, aby uzyskać dokładne oszacowanie odkładanej grubości materiału.

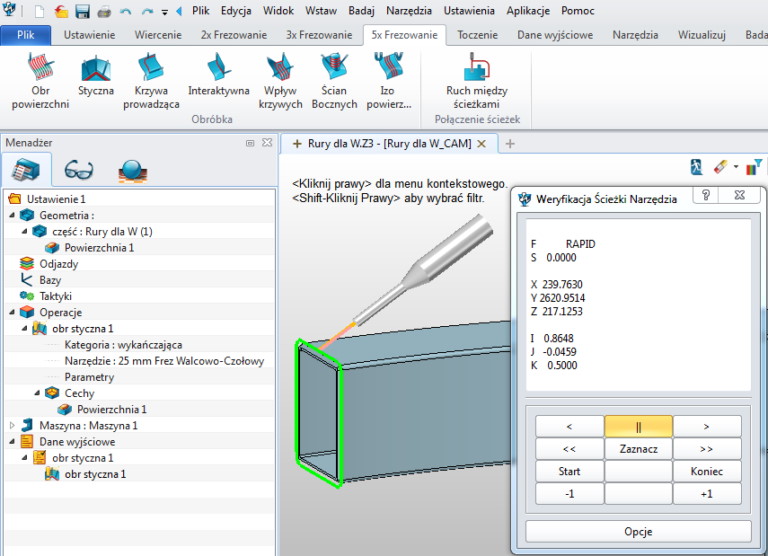

Cięcie nożem, obróbki styczne za pomocą robota

Eureka może zarządzać wszystkimi stopniami swobody, aby prawidłowo zorientować ostrze. Dzięki temu można generować obróbki styczne dla dowolnej liczby i konfiguracji osi NC.

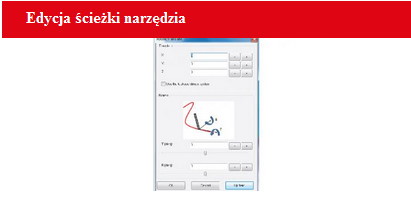

Edycja ścieżki narzędzia

Ścieżkę narzędzia można edytować bezpośrednio w programie Eureka. Można łatwo zastosować filtry i interpolacje kierunków ruchów.

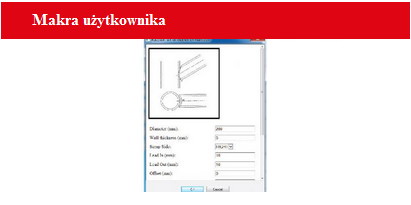

Makra użytkownika

Eureka pozwala na użycie makr i komend niestandardowych oraz tworzenie menu użytkownika do szybkiego i łatwego programowania.

Digitalizacja 3D

Jeśli nie masz cyfrowego modelu, digitizer 3D (tracker) pozwala uzyskać ścieżkę narzędzia bezpośrednio na podstawie części rzeczywistej.

Przechwytywanie ścieżki z modelu 3D

Eureka pozwala ręcznie wybrać ścieżkę narzędzia, zdefiniować punkty, orientację narzędzia i sposób przejazdu.

Programowanie CAD/CAM

Użyj własnego modelu systemu 3D CAM, aby utworzyć i dostosować ścieżki narzędzia tak jak chcesz.

Wspieranie dowolnych konfiguracji

Obsługiwane są m.in.: automatyczne zmiany narzędzia, wiele wrzecion, wspólne silniki lub narzędzia stacjonarne obrabiające detale przemieszczane przez robota.

Przetwarzanie dowolnych ścieżek CAM

Użyj swojego ulubionego systemu CAM. Nie ma ograniczeń co do wielkości programu. Miliony punktów są dobrze obsługiwane przy użyciu 64-bitowej technologii.

Naprawa i optymalizacja

Wykryj osobliwości, przekroczenie limitów i wszelkie rodzaje kolizji a następnie napraw je w Eureka za pomocą potężnych a jednocześnie łatwych w obsłudze narzędzi.

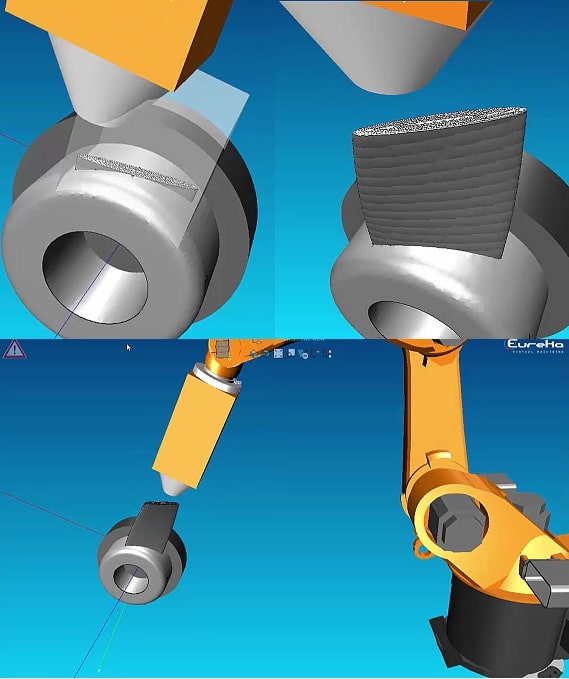

Analiza i porównanie wyników

Monitoruj osie i prędkości, oszacuj czas obróbki, porównaj przedmiot obrobiony z modelem teoretycznym, zapisz swój obrabiany detal.

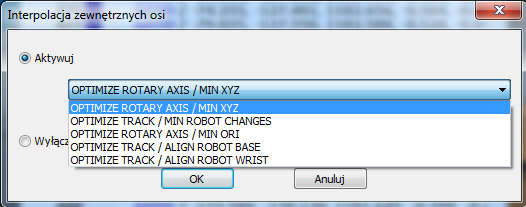

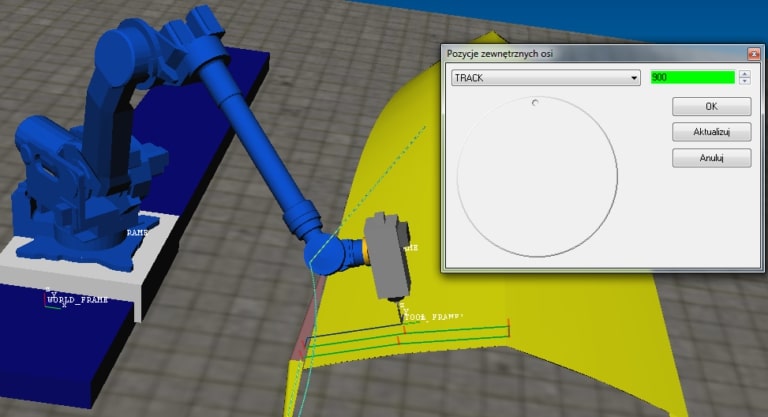

Optymalizacja zewnętrznych osi

Rozszerzony obszar roboczy używający zewnętrznych osi. Eureka automatycznie optymalizuje położenie osi.

Wykrywanie kolizji usuwania materiału

Symulacja usuwania materiału w czasie rzeczywistym umożliwia pełną detekcję kolizji z obrabianym materiałem.

Analiza wyników

Analizuje i porównuje model cyfrowy z przedmiotem obrabianym, pokazując obszary poniżej lub powyżej tolerancji.

Drukowanie 3D

Eureka umożliwia drukowanie 3D za pomocą robota.

Eureka Mobile

Dzięki EurekaMobile można przeprowadzić dowolną symulację dokonaną przez wirtualną obróbkę Eureka i przeprowadzić analizę w dowolnym miejscu na dowolnym urządzeniu przenośnym.

Przegląd wybranej funkcjonalności symulatorów robotów przemysłowych, programowania off-line robotów i weryfikacji programów CAM dla robota.

Kliknij na link i dowiedz się więcej

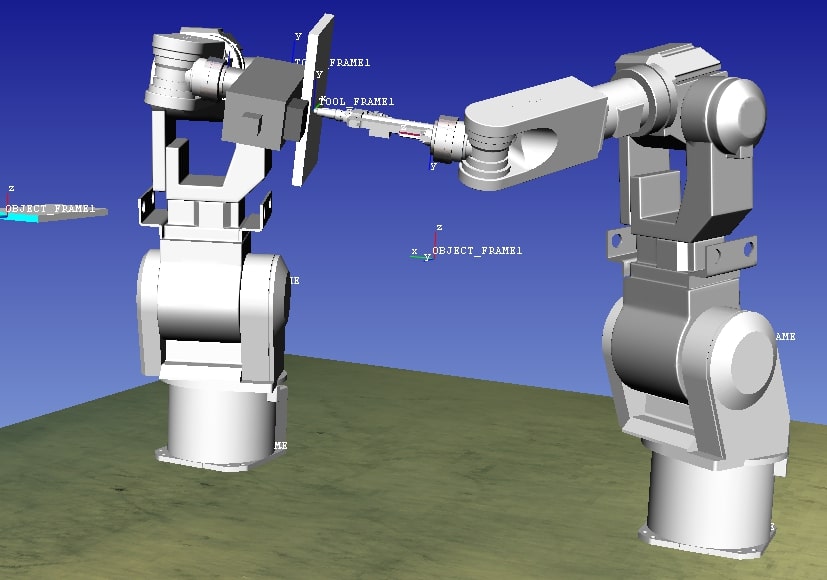

Co to jest symulator robota?

Symulator robota (robota przemysłowego) wiąże się bezpośrednio z pojęciem „symulacja komputerowa robota przemysłowego”. Jest to wirtualna maszyna, której cechy odpowiadają rzeczywistemu robotowi, oraz jej otoczenie. Symulatory robotów budowane są w celu programowania offline robotów i sprawdzania poprawności programów generowanych do robota w systemie CAM.

Programowanie offline robotów przemysłowych jest szybszą alternatywą programowania w porównaniu z ręcznym programowaniem na stanowisku. Polega na wczytaniu ścieżki narzędzia (freza, palnika itp.) z uniwersalnego systemu CAM (maksymalnie 5-osiowej ścieżki narzędzia) i dopasowaniu jej do struktury kinematycznej robota, który może mieć 6 i więcej osi sterowanych numerycznie oraz osie zewnętrzne. Możliwe jest również programowanie bez udziału systemu CAM: w trybie MDI (przez wpisywanie komend w okienku poleceń i zadawanie ruchów robota) lub z wykorzystaniem zadajników pozycji osi i wirtualnego manipulatora. Program Eureka pozwala na efektywne wykorzystanie stanowiska zrobotyzowanego oraz sprawdzenie krok po kroku zachowania robota oraz efektów jego pracy.

Przykład spawania robotem i programowania offline pokazano na filmie:

Schemat programowania offline robotów przedstawiono na przykładach poniżej.

KROK 1: Przygotowanie części i złożenia w środowisku CAD

KROK 2: Generowanie kodu CNC w środowisku CAM

![]()

Generowanie ścieżki narzędzia w systemie CAM może się odbywać w dowolnym systemie CAM (zalecany: ZW3D CAD/CAM)

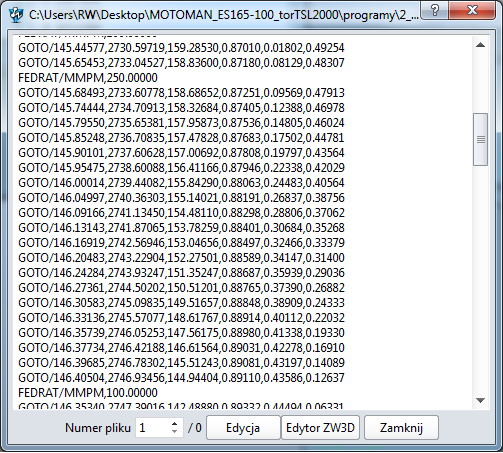

KROK 3. Wygenerowanie współrzędnych sterujących w formacie neutralnym (plik CL-data lub ATP)

KROK 3. Wygenerowanie współrzędnych sterujących w formacie neutralnym (plik CL-data lub ATP)

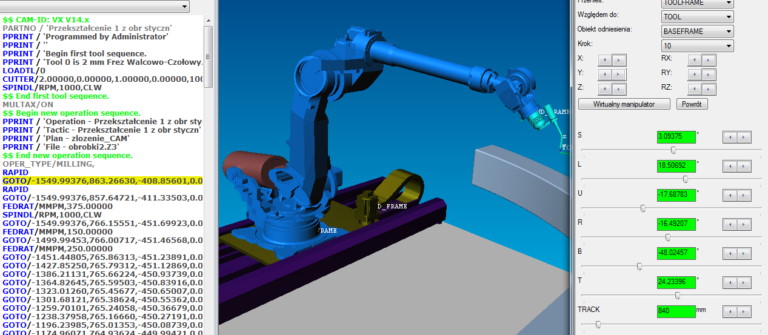

KROK 4. Wczytanie programu (pliku pośredniego) do symulatora robotów, analiza zachowania robota i optymalizacja programu pod kątem wykorzystania na robocie. Analiza kolizji.

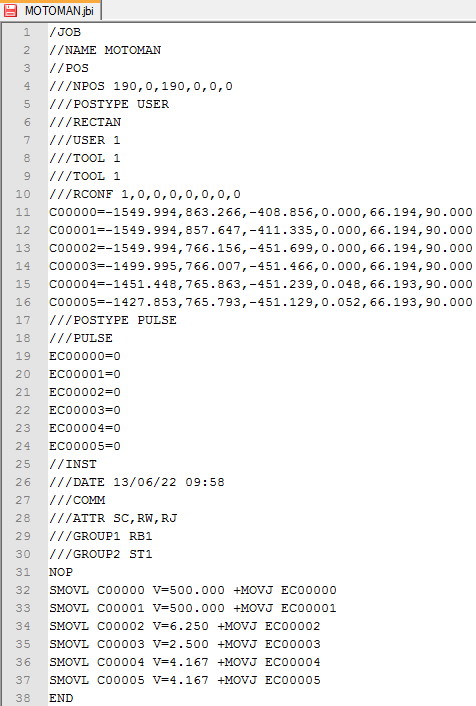

KROK 5. Jeśli program nie zawiera błędów, system Eureka pozwoli na wygenerowanie programu sterującego robotem, którego struktura będzie zgodna z wymaganiami producenta układu sterowania (typ i wersja układu sterowania robota).

KROK 5. Jeśli program nie zawiera błędów, system Eureka pozwoli na wygenerowanie programu sterującego robotem, którego struktura będzie zgodna z wymaganiami producenta układu sterowania (typ i wersja układu sterowania robota).

KROK 6. Wczytanie programu sterującego na robota

Przykład wygenerowanego programu sterującego robotem:

Zalety programowania offline robotów

Programowanie z dala od stanowiska (nie w środowisku produkcyjnym), dzięki czemu robot cały czas pracuje i zarabia

Wiarygodne testy i możliwość optymalizacji programów

Pełna symulacja zachowania robota, łącznie z dodatkowym oprzyrządowaniem i otoczeniem robota

Narzędzia rozwiązywania różnych problemów technicznych i technologicznych

Korzyści z wykorzystania robota do frezowania, spawania i malowania

- Duże przestrzenie robocze

- Wielorakie zastosowania tego samego stanowiska (do obróbki skrawaniem, szlifowania itp..)

- Jednorazowe programowanie i krótkie serie

- Elastyczność

- Maksymalna swoboda ruchów

- Kompleksowa obróbka w jednym ustawieniu

- Stosunkowo niewielka inwestycja

- Nowoczesna technologia (innowacyjne rozwiązanie)

Możliwe zastosowania

- Rapid prototyping (szybkie prototypownie)

- Obróbka miękkich materiałów (pianki, drewno, laminaty)

- Wykonywanie szyków

- Przycinanie komponentów z kompozytów

Ogólnie: Programowanie off-line do obróbki skrawaniem, spawania, wycinania wodą, cięcia plazmą, gazem i laserem, skanowania, klejenia warstw, drukowania 3D,malowania, nakładania powłok, itd.

Możliwości symulatora robotów

| Symulacja ścieżki narzędzia CAM na robotach

Niezależnie od zadań realizowanych przez robota, programowanie offline robotów polega na zadawaniu jego pozycji za pomocą wirtualnej maszyny (zbudowanego symulatora robota) lub przez wczytanie ścieżki narzędzia z systemu CAM. Wykorzystanie programów CAM do programowania robotów zapewnia szybkie wygenerowanie dużej liczby punktów kontrolnych, opisujących ruchy robota. Programy CAM wczytywane na robota mogą być tworzone za pomocą operacji od 2,5-osiowych do 5-osiowych. |

Symulacja ścieżki narzędzia CAM na robocie |

| Przekształcenie maksymalnie 5-osiowej ścieżki CAM na możliwości kinematyczne robotów (6 osi i więcej…)

Sprawdzenie w systemie CAM ścieżki narzędzia (nawet z uwzględnieniem oprawek, stołów itd.) nie gwarantuje bezbłędnej pracy robota, jeśli byśmy bezpośrednio wczytali do niego program z systemu CAM. Eureka pozwala za pomocą interaktywnych narzędzi dopasować program do możliwości kinematyczno-ruchowych robota i całego zrobotyzowanego stanowiska, pozwalając np. na efektywne wykorzystanie osi zewnętrznych. |

11-osiowy symulator robota MOTOMAN |

| Inteligentne narzędzia modyfikacji ścieżki narzędzia – pozycja osi zewnętrznych

Modyfikować można cały program jak również jego wybrane fragmenty czy też pojedyncze punkty ścieżki narzędzia. Modyfikacja pozycji robota lub jego osi zewnętrznych jest uwzględniana we wszystkich kolejnych punktach programu, już bez potrzeby ich zmiany. Zadana wartość pozycji może być określona liczbowo lub zmieniona za pomocą zadajnika – pokrętła. Przekroczenie limitu osi obrazuje czerwony kolor pola pokazującego aktualną pozycję. |

Ustawienie pozycji zewnętrznej osi robota |

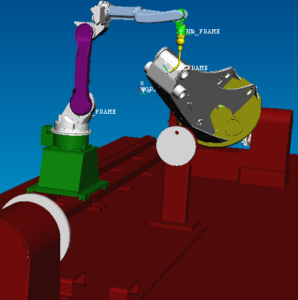

| Inteligentne narzędzia modyfikacji ścieżki narzędzia – interpolacja zewnętrznych osi

W dowolnym miejscu programu sterującego robotem można aktywować obsługę zewnętrznych osi (torów jezdnych, stołów uchylno-obrotowych, itp.) oraz określić sposób współpracy robota z zewnętrzną osią. Można wymusić maksymalne ruchy osi obrotowej i minimalne wykorzystanie robota, maksymalne wykorzystanie robota przy ograniczonym wykorzystaniu zewnętrznej osi oraz różne warianty nadążania robota za osią zewnętrzną. |

Warianty interpolacji zewnętrznych osi |

| Inteligentne narzędzia modyfikacji ścieżki narzędzia – obrót wokół osi narzędzia

Funkcja ZROT (obrót robota wokół osi narzędzia przy zachowaniu pozycji punktu roboczego) powoduje zmianę ustawienia przegubów robota (w celu uniknięcia przekroczenia limitów osi lub punktów osobliwych) bez modyfikacji toru ruchu narzędzia. Zmiana ustawienia może być wprowadzona w dowolnym punkcie programu i dotyczy wszystkich następnych ruchów. |

Obrót wokół osi narzędzia |

| Inteligentne narzędzia modyfikacji ścieżki narzędzia – przesunięcia i obroty toru ruchu

Po zaznaczeniu części/całego programu sterującego robotem, na ekranie pojawiają się wektory kierunkowe narzędzia i opcja przekształcenia ścieżki – przesunięcia wzdłuż osi, obrotów, itd. Od razu na ekranie pojawia się podgląd nowych pozycji, co ułatwia interpretację efektu końcowego przekształcenia. |

Przesunięcie i obrót toru ruchu |

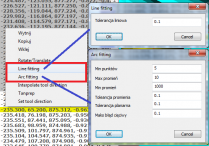

| Inteligentne narzędzia modyfikacji ścieżki narzędzia – dopasowanie linii i łuków

Funkcje „Line fiting” i „Arc fitting” pozwalają na dopasowanie linii i/lub łuków dla wybranego fragmentu programu. Powoduje to zwiększenie płynności ruchów robota i zmniejszenie długości programów przy zachowaniu zadanej dokładności przybliżenia. |

Dopasowanie linia/łuk do fragmentu programu |

| Zintegrowany generator ścieżek narzędzia CAM

Definicja ścieżki: – Na podstawie wskazywanych przez użytkownika punktów (wierzchołków) jest generowana ścieżka narzędzia, która może się składać z linii i łuków Domyślnie ścieżka narzędzia jest ustawiana normalnie do wybranego pierwszego segmentu – ale może być potem dowolnie przekształcana. |

Wskazywanie linii i łuków na krawędzi |

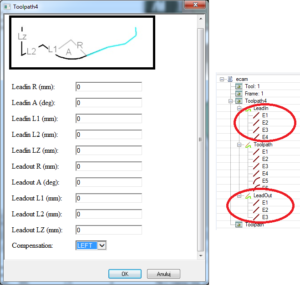

| Zintegrowany generator ścieżek narzędzia CAM

Definicja wejść/wyjść i offsetów: – ścieżka narzędzia składa się z ruchów roboczych oraz wejść/wyjść, których parametry można definiować. Dodatkowo użytkownik może włączyć kompensację średnicy narzędzia (lewostronną, prawostronną lub brak). |

Definicja wejść/wyjść |

| Historia symulacji z zaznaczeniem błędnych fragmentów programu |

Błędne fragmenty programu |

| Wykrywanie kolizji w celi robota |

Wykrywanie kolizji w celi robota |

| Wykrywanie osobliwości (np. zbyt szybkich ruchów kątowych na przegubach) |

Wykrywanie osobliwości |

| Kontrola pochylenia narzędzia |  Kontrola pochylenia narzędzia Kontrola pochylenia narzędzia |

| Proponowanie alternatywnych pozycji robota (odwrotne zadanie kinematyki) |  Proponowanie alternatywnych pozycji robota Proponowanie alternatywnych pozycji robota |

| Analiza naddatków (porównanie elementu docelowego z aktualnym detalem uzyskanym z obróbki robotem – w dowolnym momencie symulacji) oraz możliwość pomiaru cech w czasie symulacji |  Analiza naddatków Analiza naddatków |

Przykłady symulatorów robotów

| 1. Cięcie plazmą za pomocą robota. 6-osiowy robot MOTOMAN z torem jezdnym.

W zależności od grubości ścianek w procesie cięcia można wykorzystać różne źródła: laser, gaz, plazmę. Szybka wymiana narzędzia i przezbrojenie robota czynią z niego uniwersalną maszynę CNC do wielu zastosowań. |

2. Spawanie robotem. 6-osiowy robot ABB z torem jezdnym.

Zastosowanie toru jezdnego umożliwia znaczne zwiększenie zakresu ruchu i przestrzeni roboczej. Tor może być usytuowany na podłodze lub na suficie (tzw. robot podwieszany). Programowanie ruchu robota odbywa się albo w sposób indeksowany (tylko zmiany pozycji do kolejnych obróbek lub podjazd do sąsiednich stacji) lub w sposób ciągły (pełna synchronizacja osi robota z osią zewnętrzną). Przykłady symulatorów robotów spawalniczych spotyka się najczęściej tam, gdzie trudno zaprogramować ręcznie dany tor ruchu. |

| 3. Polerowanie robotem. 6-osiowy robot ABB z torem jezdnym.

|

4. Spawanie robotem. 6-osiowy podwieszany robot KUKA na torze jezdnym.

|

| 5. Cięcie piłą za pomocą robota. 6-osiowy robot ABB z dwoma stołami: nieruchomym i obrotowym.

|

6. Cięcie i manipulacja przedmiotem obrabianym oraz ukosowanie. Dwa współpracujące roboty KAWASAKI.

|

| 7. Malowanie robotem KAWASAKI.

|

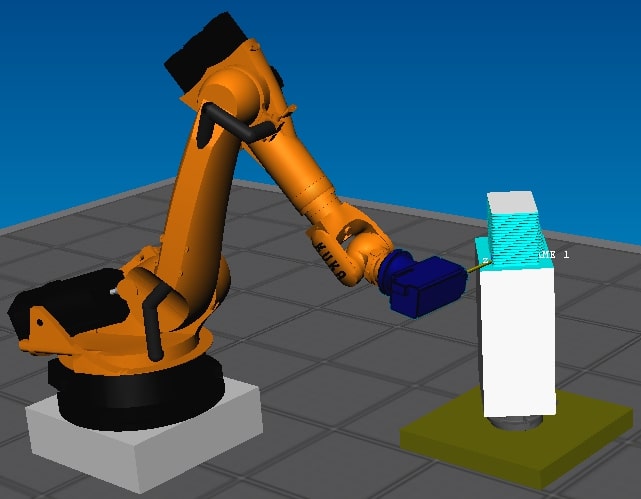

8. Frezowanie robotem. Robot KUKA ze stołem obrotowym.

|

| 9. Frezowanie robotem. Robot MOTOMAN z torem jezdnym.

|

10. Cięcie nożem płaskim stycznie do toru ruchu. Robot KUKA. Obróbki styczne 6-osiowe z odwijaniem osi i auto-odjazdami.

Z wykorzystaniem programu Eureka praktycznie każda wieloosiowa ścieżka może być zamieniona na tor ruchu robota z pełną kontrolą styczności. Można wybierać rożne strategie kontroli styczności, graniczny kąt wymuszający odjazd czy też automatyczne odwijania osi. Przykład definicji ścieżek stycznych w programie CAD/CAM pokazuje poniższy film instruktażowy: |

| 11. Gradowanie z zewnętrznym wrzecionem.Robot KUKA manipuluje przedmiotem obrabianym.

|

12. Drukowanie 3D robotem. Robot KUKA zastępuje tradycyjną drukarkę 3D.

|

13. Napawanie i frezowanie robotem – regeneracja części. |

Frezowanie robotem

Frezowanie robotem polega na wykorzystaniu robota przemysłowego do obróbki skrawaniem, co jest możliwe przez wyposażenie robota we wrzeciono (najczęściej elektryczne lub pneumatyczne), podłączone do układu sterowania robota. Wrzeciono jest włączane i wyłączane z poziomu kodu sterującego robotem (przez ustawienie odpowiedniej wartości sygnału binarnego na wyjściu), zaś jego prędkość jest regulowana przez definicję analogowej wartości napięcia (przypisanej w kodzie programu do poszczególnych ruchów).

Frezowanie robotem ze stołem obrotowym |

Robot frezujący w styropianie |

W przypadku frezowania obiektów przestrzennych za pomocą robota, korzystne jest wyposażenie stanowiska w stół obrotowy lub tor jezdny.

Frezowanie robotem na torze jezdnym

Wykorzystanie robota do frezowania jest możliwe zarówno w przypadku frezowania miękkich materiałów (frezowanie styropianu, tworzyw sztucznych, laminatów, miękkich metali) jak również coraz bardziej popularne frezowanie 3D kamienia.

Frezowanie robotem w marmurze

Drukowanie 3D robotem

Robot jako drukarka 3D

Duża elastyczność stanowisk zrobotyzowanych oraz popularność (dostępność) i możliwości druku 3D (realizowanego najczęściej za pomocą drukarek 3D) przyczyniły się do połączenia tych dwóch rozwiązań. Drukowanie 3D robotem przemysłowym łączy w sobie zalety robotów jako uniwersalnych maszyn o dużych zdolnościach manipulacyjnych i dużych przestrzeniach roboczych (szczególnie z wykorzystaniem osi zewnętrznych, takich jak pozycjonery czy tory jezdne) oraz drukarek 3D (głównie FDM z uwagi na prostą implementację i dostępność technologii).

Kolejne kroki do wykorzystania robota jako drukarki 3D

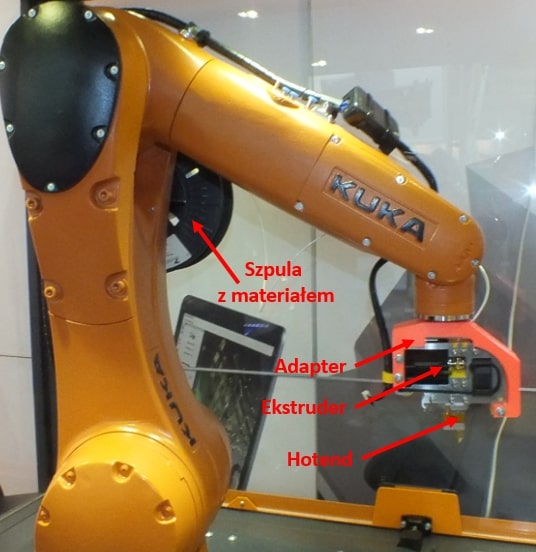

1. Budowa stanowiska zrobotyzowanego

Takie stanowisko do druku 3D musi składać się z robota CNC oraz dodatkowego wyposażenia do drukowania, głownie ekstruder i hotend w adapterze mocowanym do ostatniej osi robota oraz szpulę z materiałem.

2. Przygotowanie modelu do druku 3D

Modele 3D do druku mogą pochodzić z różnych źródeł:

- bezpłatne biblioteki i portale

- skanowanie 3D (np. ręcznymi skanerami Artec 3D: www.skanery3d.eu)

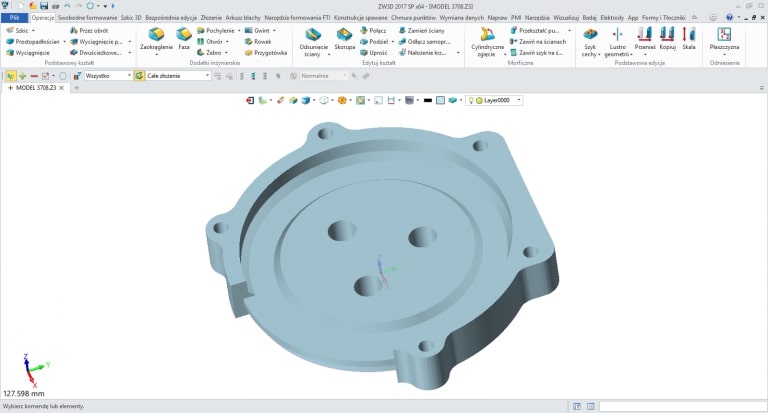

- modelowanie CAD

W naszym przypadku został wykorzystany program ZW3D CAD/CAM (www.zw3d.com.pl), posiadający możliwości bryłowo – powierzchniowego modelowania, ułatwiającego pracę zarówno nad modelami mechanicznymi jak i powierzchniami free-form.

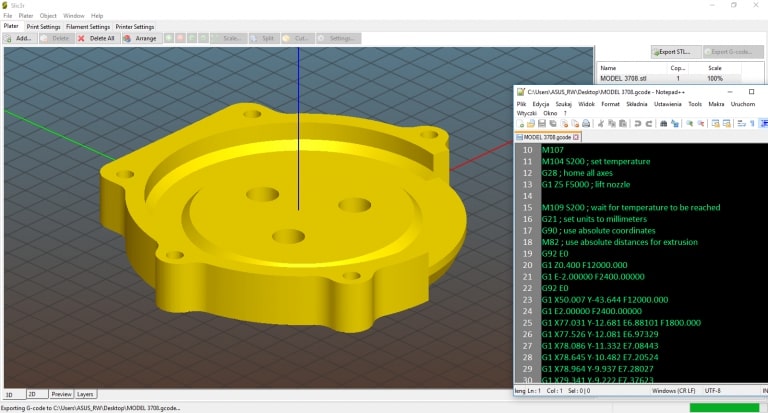

3. Wygenerowanie programu (kodu NC) do sterowania robotem

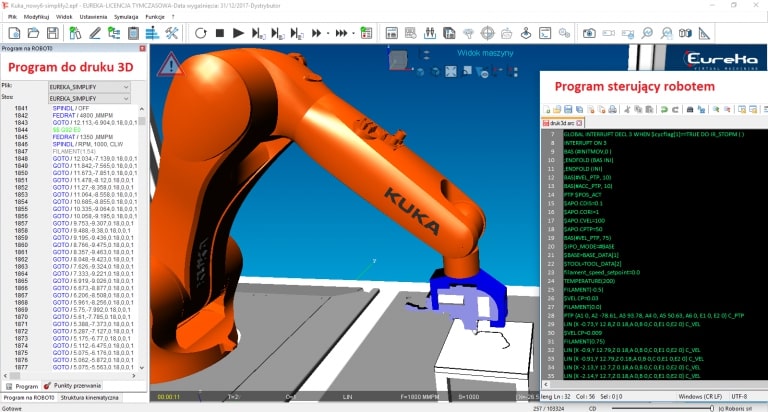

W tym przypadku działania przebiegają 2-etapowo. Najpierw następuje „zamiana” modelu na ścieżki narzędzia z rozbiciem na poszczególne warstwy drukowania (np. w programach Slic3r lub Simplify 3D). Ważne jest rozpoznanie rodzajów ruchów, generowanie materiału podporowego w zależności od kąta pochylenia ścian, sterowanie wypełnieniem bryły i inne elementy, istotne z punktu widzenia czasu i jakości wydruku.

Następnie program NC jest przekształcany za pomocą symulatora Eureka na język zrozumiały dla robota (który jest rożny w zależności od producenta a nawet wersji układu sterowania). Jednocześnie 2-osiowy kod jest dostosowywany na możliwości ruchowe 6-osiowego robota – lub w razie potrzeby z synchronizacją osi zewnętrznych, takich jak pozycjonery, tory jezdne, stoły uchylno-obrotowe itp. Oprogramowanie sprawdza jednocześnie kolizje (z detalem, otoczeniem robota), osobliwości i limity osi oraz dopuszczalne przyspieszenia i prędkości na poszczególnych osiach. Po bezbłędnej symulacji można wygenerować program sterujący robotem.

4. Druk 3D za pomocą robota

Wygenerowany w Eurece program może być od razu wczytany i uruchomiony na robocie. Robot może drukować model 3D a użytkownik w tym czasie może przygotowywać kolejne programy dla robota.

5. Model docelowy – wydrukowany w 3D

Po zakończeniu procesu wystarczy zdjąć rzeczywisty, wydrukowany z tworzywa sztucznego model 3D – funkcjonalną część, mogącą posłużyć jako prototyp lub zamiennik uszkodzonej części.

Całość procesu wydruku robotem i porównanie z symulacją pokazano na poniższym filmie.

Cały proces (od modelowania CAD do generowania kodu na robota na potrzeby druku 3D) pokazuje poniższy film instruktażowy.

Przykład drukowania bardziej złożonego kształtu:

Technologie addytywne

Oprócz „zwykłych” technologii przyrostowych, pozwalających na nanoszenie materiału zamiast jego usuwania (symulowanie 3-osiowej ścieżki narzędzia) w programie Eureka dostępny jest specjalny moduł dedykowany do technologii addytywnych. Pozwala on nie tylko na generowanie wieloosiowej ścieżki narzędzia CAM na podstawie modelu STL, ale również optymalizuje sam proces.

Moduł ten może być wykorzystany do:

- laserowego napawania proszku

- obróbki addytywnej typu MIG

- obróbki addytywnej typu TIG

- laserowego napawania drutem

- drukowania 3D metodą FDM

Zalety technologii addytywnych w Eureka

Programowanie (obrabiarek i robotów CNC) z wykorzystaniem modułu do technologii addytywnych jest znacznie prostsze niż klasyczne generowanie addytywnej ścieżki CAM. W przypadku programu Eureka wystarczy wczytać model – a ścieżka jest już automatycznie dopasowywana do możliwości kinematycznych stanowiska oraz wymogów technologicznych.

Użytkownik zyskuje:

- automatyzację procesu programowania

- automatyczny podział modelu na warstwy

- dopasowanie ścieżek 5-osiowych tak, aby ograniczyć lub wyeliminować całkowicie podpory

- sprawdzanie kolizji dla całej maszyny CNC (o dowolnej konfiguracji kinematycznej i dowolnym sterowaniu) i jej otoczenia

- skrócenie procesu

- oszczędność materiału

- optymalizację rozchodzenia się ciepła i chłodzenia

Więcej szczegółów można znaleźć w prezentacji zamieszczonej TUTAJ

Przebieg procesu programowania, na przykładzie stanowiska składającego się z 6-osiowego robota CNC z zewnętrzną osią (stołem uchylno-obrotowym) pokazano na poniższym filmie.

Nie trać czasu i materiału na drukowanie 3D w 3 osiach! Z Eureka Additive możesz drukować w 5 osiach CNC (lub z wykorzystaniem wieloosiowego stanowiska zrobotyzowanego) bez podpór i z optymalizacją procesu odprowadzania ciepła. Zobacz różnice między drukowaniem 3-osiowym i wieloosiowym ( 3AX SLICER vs EUREKA ADDITIVE):

Produkty

W programie Eureka występują 2 główne moduły z kilkoma opcjami:

- Eureka G-Code (symulatory obrabiarek CNC)

- Eureka Robot (symulatory robotów)

Eureka G-Code

|

Funkcjonalność Eureka V – Zawiera O – opcja N – nie zawiera |

||||

|

EUREKA 3 osie lub 2 osie tokarka |

EUREKA 4 osie |

Eureka

5 osi |

Eureka Wieloosiowe/wielowrzecionowe /frezarko -tokarki |

|

| Pełna symulacja 3d | V | V | V | V |

| Symulacja usuwania naddatku materiału | V | V | V | V |

| Automatyczna detekcja kolizji i błędów przejazdu | V | V | V | V |

| Edytor i debugger programu | V | V | V | V |

| Wirtualny manipulator | V | V | V | V |

| Personalizacja za pomocą VBScript | V | V | V | V |

| Interfejs COM | V | V | V | V |

| Symulacja programu ATP/CL | V | V | V | V |

| Symulacja wymiany narzędzia/zamknięcia drzwi | V | V | V | V |

| System wymiany palet | V | V | V | V |

| Wiele narzędzi i kompleksowe wiercenia | V | V | V | V |

| Symulacja G-kod ISO | V | V | V | V |

| Raport czasu pracy | V | V | V | V |

| Import plików stl i step | V | V | V | V |

| Wiele wrzecion, wiele stołów, wiele głowic, wymiany głowic | N | N | N | V |

| Symulacja maszyn zsynchronizowanych | N | N | N | V |

| Generator plików symulacji na urządzenia Mobilne | V | V | V | V |

| Generator plików symulacji dla Windows Viewier | O | O | O | O |

| Cykle pomiarowe | O | O | O | O |

| Kontrola obciążenia narzędzia, warunków skrawania | O | O | O | O |

| Optymalizacja ścieżki narzędzia | O | O | O | O |

| Moduł budowy własnych symulatorów | O | O | O | O |

| Licencja sieciowa krajowa | O | O | O | O |

| Licencja sieciowa międzynarodowa | O | O | O | O |

Eureka Robot

| Eureka Robot |

V – Zawiera O – opcja N – nie zawiera |

| Interpretacja programu ATP/CL | V |

| Generowanie programów na standardowe typy robotów. Automatyczny podział programów | V |

| Personalizacja za pomocą VBScript | V |

| Symulacja 3D robota i jego otoczenia | V |

| Symulacja usuwania naddatku materiału | V |

| Dodawanie materiału w obróbkach addytywnych (druk 3D) | V |

| Import REPRAP G-Code dla druku 3D. Integracja z systemami do generowania ścieżek dla druku 3D Simplify3D, Cura, Slic3r i inne | V |

| Zestaw narzędzi do rozwiązywania typowych problemów w programach robotów (Wirtualny manipulator, zmiana rodzaju podejścia, Z-rot , cięcie nożem, detal mocowany w robocie i nieruchome narzędzie, baza narzędzi…) | V |

| Sprawdzanie kolizji z otoczeniem, osobliwości oraz wykrywanie punktów poza zakresem pracy | V |

| Edytor programu | V |

| Interfejs ICOM | V |

| Czas pracy maszyny | V |

| Generator plików symulacji na urządzenia Mobilne | V |

| Generator plików symulacji Eureka Viewer dla Windows | O |

| Moduł zewnętrznych osi. Optymalizacja ruchu robota i zewnętrznych osi | O |

| Moduł malowania. Umożliwia sprawdzenie grubości napylonej warstwy i określenia miejsc niepomalowanych | O |

| Moduł technologii addytywnych. Pozwala na automatyczną zamianę modelu na 5-osiową ścieżkę addytywną i jej optymalizację | O |

| Moduł multi-robot. Praca wielu robotów jednocześnie | O |

| Kontrola obciążenia narzędzia (warunków skrawania) | O |

| Optymalizacja ścieżki narzędzia | O |

| Edytor i generator celi robota | O |

| Licencja sieciowa krajowa | O |

| Licencja sieciowa międzynarodowa | O |

Integracja z systemami CAM

Eureka współpracuje z wieloma systemami CAM oraz systemami zarządzania gospodarką narzędziową.

Wspierane systemy:

ALPHACAM

ESPRIT

RTM

VISI

CAMWORKS

GIBBSCAM

SOLIDCAM

WINTOOL

CIMATRON

GO2CAM

SUM3D

WORKNC

CREO

MASTERCAM

TDM

ZOLLER TMS

POWERMILL

TEBIS

VISI

FEATURECAM

PRO-MANUFACTURING

TOPSOLID

ZW3D

Współpraca polega na wspieraniu składni generowanych programów CAM lub na pełnej integracji z systemem CAM.

Integracja Eureka i ALPHACAM

Integracja Eureka i ALPHACAM

Interfejs Eureka w EdgeCAM

Połączenie Eureka i ZW3D

Integracja Siemens NX z Eureka

Autodesk PowerMill z Eureka

Wdrożenia obrabiarek

Poniżej przedstawiamy kilka wybranych symulatorów obrabiarek CNC, które wdrożyliśmy u naszych Klientów, w tym:

- symulator tokarki 2-osiowej

- symulator frezarki 4-osiowej z podzielnicą

- symulator frezarki 5-osiowej

- symulator tokarki 2-osiowej

- symulator frezarko-tokarki 5-osiowej (bez przechwytu)

- symulator frezarko-tokarki 6-osiowej (z przeciw-wrzecionem)

- symulator frezarko-tokarki z listwami narzędziowymi i 2 kanałami

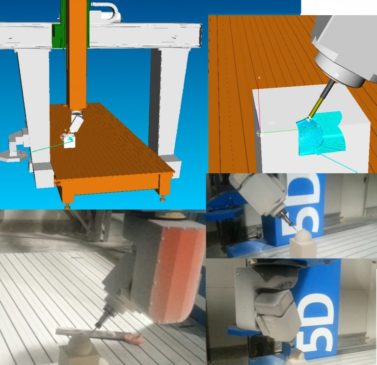

Symulator obrabiarki 5x KIMLA – 5-osiowe centrum frezarskie

Wdrożenie polegało na wykonaniu symulatora bramowego centrum frezarskiego 5D do obróbki miękkich materiałów (pianki/tworzywa) pod formy z laminatów oraz obcinanie wypływek i wycinanie elementów w wyrobach z laminatów. Przygotowano symulator z uwzględnieniem kinematyki maszyny (konfiguracja head-head) oraz zaprogramowano wszystkie funkcje układu sterowania, łącznie z RTCP (TCP) i cyklami wiertarskimi.

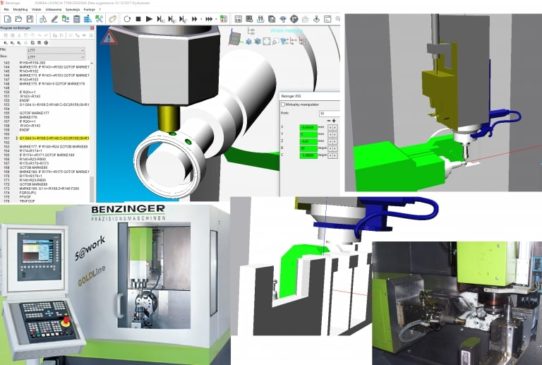

Centrum obróbcze 5osi Benzinger 5@work– sterowanie SINUMERIC 840D

Wdrożenie polegające nie tylko na odwzorowaniu złożonej geometrii maszyny 5-osiowej (frezarko-tokarki z osiami XYZBC), ale również na zapewnieniu prawidłowej interpretacji złożonych, parametrycznych programów. Programy wykorzystują nie tylko wbudowane cykle SIEMENS, ale również wielokrotne pętle warunkowe. Po zmianie parametrów możliwe jest uzyskanie innego typu biżuterii z danej serii bez ponownego programowania obróbki w systemie CAM. Efekt końcowy (z raportami czasów, zużycia narzędzi, itp.) jest widoczny po kilku chwilach na ekranie komputera -łącznie z wklejonymi/zagniecionymi w koszyczkach brylantami czy diamentami. Dzięki temu bez obaw można uruchamiać programy CNC na maszynie, bez obawy o błędy edycyjne czy “zamianę” parametrów.

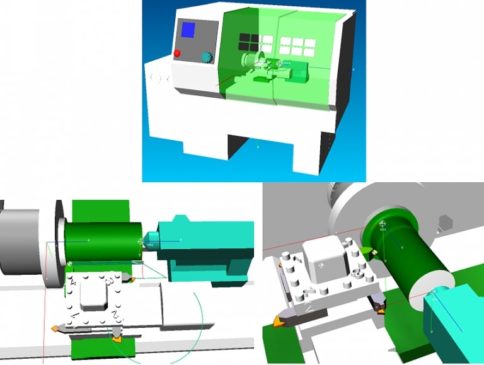

2-osiowa tokarka CNC – sterowanie FANUC

Symulator 2-osiowej tokarki z 4-pozycyjnym imakiem narzędziowym. Maszyna wykorzystywana do celów szkoleniowo-dydaktycznych.

4-osiowa frezarka CNC – sterowanie Heidenhain iTNC 530

Przykład symulatora uniwersalnego centrum frezarskiego (4x – XYZA) z zewnętrzną osią (podzielnica). Maszyna wyposażona w sondę narzędziową i przedmiotową.

Frezarki ze zmieniaczem palet HAAS EC300 i EC400

Symulatory 6-osiowych frezarek CNC (YZABC) z opcją szybkiego przezbrojenia dzięki obrotowemu magazynowi palet. Jedno stanowisko jest uzbrajane w półfabrykaty, na drugim może być prowadzona w tym czasie obróbka.

Frezarko-tokarka Tsugami z listwami narzędziowymi – sterowanie FANUC, 2 kanały

Rozbudowany symulator wieloosiowej frezarko-tokarki z 2 wrzecionami i listwami narzędziowymi. Detal zamocowany we wrzecionie podjeżdża pod konkretne narzędzie – skomplikowana struktura kinematyczna wpływa na przyspieszenie obróbki (brak zmian narzędzia, odjazdów do punktu wymiany), jednak wysunięcie narzędzi może powodować kolizje. Dlatego wykorzystanie symulatora jest w tym przypadku niezwykle ważne.

Wdrożenia robotów

W celu pokazania różnorodności zastosowań robotów przemysłowych oraz możliwych aplikacji a także wyzwań, którym sprostaliśmy w praktyce (co pokazuje nasze doświadczenie i profesjonalne podejście do Klienta), wybraliśmy kilka wdrożeń i aplikacji przemysłowych zrealizowanych przez nasz dział techniczny. Można je ogólnie podzielić na:

- frezowanie robotem (w piankach, drewnie i kamieniu)

- szlifowanie/polerowanie robotem

- spawanie robotem CNC programowanym off-line

- pisanie/grawerowanie robotem

- napawanie robotem, technologie addytywne

- cięcie, wycinanie i ukosowanie na robocie

- pomiary laserem za pomocą robota

- skanowanie 3D robotem przemysłowym

- drukowanie 3D robotem przemysłowym

Dodatkowo przybliżyliśmy rożne konfiguracje stanowisk i producentów robotów, aby udowodnić, że jesteśmy w stanie uruchomić większość dostępnych na rynku robotów (muszą mieć tylko możliwość programowania off-line), przy dowolnej ich konfiguracji i z dowolnymi osiami zewnętrznymi.

Praktyczne realizacje

FREZOWANIE ROBOTEM (W PIANKACH, DREWNIE I KAMIENIU)

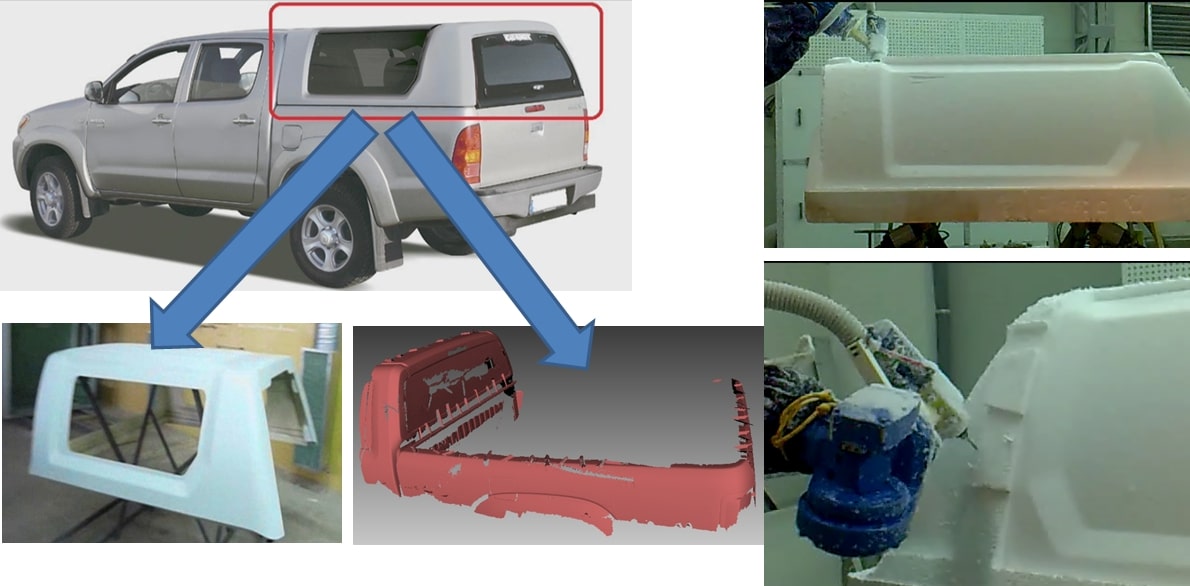

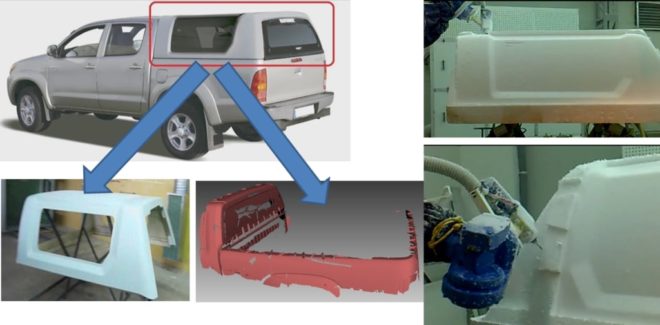

1. Frezowanie i wycinanie robotem MOTOMAN

Wdrożenie w firmie produkcyjnej, która za pomocą robota frezuje styropianowe formy pod laminaty. W kolejnym etapie robot w gotowej nadbudowie robot odcina wypływki i wycina okna.

Kolejne etapy produkcyjne (w uproszczeniu):

- skanowanie tylnej części auta skanerem 3D

- projektowanie w CAD nadbudowy

- generowanie programów CAM

- symulacja pracy robota, przekształcenie obróbki 5-osiowej na 7-osiowe stanowisko

- frezowanie styropianowej formy robotem CNC

- nakładanie kolejnych warstw laminatów

- zdjęcie nadbudowy z formy

- odcinanie krawędzi oraz wycinanie okien i wiercenie otworów robotem

2. Frezowanie robotem MOTOMAN elementów ze skanera 3D

Frezowanie w miękkich materiałach (pianki, styropian, styrodur) miniatur samochodów zeskanowanych za pomocą skanera 3D Artec Eva – przygotowanie do produkcji zabawek. Uniwersalny uchwyt zapewnia mocowanie półfabrykatów o rożnej wielkości. 6-osiowy robot MOTOMAN EA1400 bez zewnętrznych osi.

3. Frezowanie kształtowe robotem KUKA

Aplikacja frezowania modeli 3D zaprojektowanych w systemie CAD lub ze skanera 3D za pomocą 6-osiowego robota bez zewnętrznych osi. Frezowany materiał to pianki i styropiany. Ręczna wymiana narzędzi, wrzeciono elektryczne.

Frezowanie odbywa się w zamkniętej celi, co ułatwia zastosowania wewnątrz pomieszczeń lub zastosowania dydaktyczne.

4. Frezowanie figur (rzeźb) w drewnie robotem COMAU

Przykład frezowania w twardszych materiałach niejednorodnych za pomocą robota CNC. Wykorzystano zewnętrzną oś obrotową (obrotowy pozycjoner) oraz magazyn narzędzi z automatyczną wymianą w celu uproszczenia i skrócenia całego procesu wytwarzania.

Kolejne etapy produkcyjne (w uproszczeniu):

- modelowanie w glinie lub modelinie na podstawie zdjęcia (etap może być zastąpiony rzeźbieniem 3D w programie Z-Brush)skanowanie 3D efektu i skalowanie. Jeśli istnieje oryginał, można od razu wykonać skanowanie 3D

- projektowanie obróbki CAM w ZW3D

- symulacja i sprawdzenie poprawności programów w Eureka

- uruchomienie programu na robocie

W przypadku konieczności modyfikacji możliwe jest wykonanie prototypu w piance (szybsze frezowanie robotem) a potem dopiero finalne frezowanie w drewnie za pomocą robota CNC.

5. Frezowanie płaskorzeźb i pomników w piankach robotem COMAU

To samo wdrożenie co w przypadku frezowania w drewnie, jednak zupełnie inne półfabrykaty, technologia i narzędzia. Na podstawie wyfrezowanego wzoru można wykonać odlew lub formę pod laminaty.

Robot COMAU SMART-5 NJ-40-2.5 z zewnętrzną osią obrotową.

6. Frezowanie małej architektury z automatyczną wymianą narzędzi

Przykład zautomatyzowanej zrobotyzowanej aplikacji frezowania robotem z automatyczną wymianą narzędzi i stolikiem obrotowym w zastosowaniach frezowania materiałów miękkich – do małej architektury i sztukaterii.

Robot Motoman MS80W

7. Frezowanie robotem w zastosowaniach ortopedyczno-protetycznych

Robot MOTOMAN z zewnętrzna osią obrotową frezuje gorsety ortopedyczne i kikuty do produkcji protez. Robotyzacja procesu oraz wykorzystanie skanerów 3D i dedykowanego oprogramowania pozwala na podejście indywidualne do każdego klienta, dostosowane do indywidualnych cech, zapewniając skuteczną korekcję oraz wymuszenie prawidłowych wzorców ruchowych.

Przykład frezowania gorsetu

Przykład frezowania kikuta

symulacja pracy robota

Robot Motoman MS80W z zewnętrzną osią obrotową.

8. Frezowanie robotem w kamieniu

Przykładowe wdrożenie frezowania kamienia za pomocą robota przemysłowego. Wykonywanie replik posągów, konserwacja zabytków.

Dodatkowo możliwość frezowania małej architektury, tralek ogrodzeniowych itp.

ROBOT Kuka KR150 R2700 KR150-2 z zewnętrzną osią obrotową

9. Frezowanie robotem w drewnie

Testy aplikacji do frezowania w drewnie robotem KUKA. Wytwarzanie drewnianego wyposażenia łazienek (dla łodzi/jachtów – ale także zwykłych domów jednorodzinnych), w tym wanien, umywalek i brodzików. W czasie testów sprawdziliśmy poprawność ruchów robota i synchronizację, przetestowaliśmy parametry skrawania, wpływ kierunków skrawania i rodzaju freza na jakość powierzchni po obróbce – z uwagi na niejednorodny materiał, możliwe przypalenia.

Kolejny przykład na tym samym stanowisku: frezowanie drewnianej misy za pomocą robota. Kody są generowane w programie ZW3D CAD/CAM i przekształcane na programy robota w Eurece.

Robot KUKA KR500MT na torze jezdnym.

10. Frezowanie profili aluminiowych robotem

Przykład frezowania profili i kształtowników z aluminium za pomocą robota przemysłowego. W tym przypadku robot znajduje się na torze jezdnym – co pozwala na obróbkę długich elementów bez konieczności manipulacji detalem (co czasami bywa wręcz trudne lub niewykonalne). W alternatywnej konfiguracji robot może współpracować z podajnikiem i frezować w trakcie ruchu detalu.

11. Frezowanie w piankach skanu 3D robotem COMAU

Odwzorowanie rzeczywistych elementów za pomocą ręcznego skanera 3D Artec EVA i wykonanie wiernej kopii za pomocą frezowania z wykorzystaniem robota frezującego z zewnętrznym stołem obrotowym i automatyczną wymianą narzędzi. Frezowanie w piankach i drewnie.

12. Frezowanie robotem z zewnętrznym wrzecionem

W przypadku skomplikowanych, lekkich detali można odwrócić konfigurację: pracować z nieruchomym wrzecionem zewnętrznym i manipulować za pomocą robota przedmiotem obrabianym.

Przykład frezowania skanu 3D w drewnie.

W przypadku skomplikowanych, lekkich detali można odwrócić konfigurację: pracować z nieruchomym wrzecionem zewnętrznym i manipulować za pomocą robota przedmiotem obrabianym.

Przykład frezowania skanu 3D w drewnie.

6-osiowy robot KAWASAKI RS005L

13. Robot frezujący w kamieniu

Renowacja zabytków: wykonywanie wiernych kopii kamiennych rzeźb za pomocą robota przemysłowego. Oryginalne rzeźby są skanowane za pomocą skanera Artec 3D, następnie definiowana jest obróbka w systemie ZW3D CAD/CAM, symulacja i programowanie offline robota w programie Eureka i fizyczna obróbka na robocie KUKA z zewnętrzną osią obrotową.

ROBOT Kuka KR150 R2700 KR150-2 z zewnętrzną osią obrotową

14. Frezowanie robotem KUKA z zewnętrznym pozycjonerem

Aplikacja 5-osiowego frezowania robotem KUKA z dwupozycyjnym pozycjonerem. Materiał frezowany: styrodur

Robot Kuka R210 L180

SZLIFOWANIE/POLEROWANIE ROBOTEM

SPAWANIE ROBOTEM CNC PROGRAMOWALNYM OFF-LINE

Szlifowanie i polerowanie robotem ABB

Aplikacja stworzona pod przemysł lotniczy – z piezoelektryczną kompensacją siły nacisku. Na podstawie modelu CAD generowane są 5-osiowe ścieżki narzędzia, pokrywające równo całą powierzchnię przewidzianą do obróbki, z określeniem kierunków normalnych narzędzia.

Spawanie punktowe robotem przemysłowym

Aplikacja zrobotyzowanego spawania punktowego ogrodzeń. Dzięki zastosowaniu robota do spawania można wykorzystać większe prądy (skraca się czas tworzenia pojedynczej spoiny) a wszystkie przejazdy i kolizje są sprawdzane w oprogramowaniu Eureka. Powtarzalność mocowania elementów zapewniają specjalnie zaprojektowane uchwyty.

Robot Kuka IR360

NAPAWANIE ROBOTEM, TECHNOLOGIE ADDYTYWNE

Drukowanie 3D

Zamiana modeli STL na kod sterujący offline robotem ABB w programie Eureka i drukowanie 3D z metalu. Stanowisko skonfigurowane pod tworzenie modeli cienkościennych i powierzchniowych ze zrobotyzowanym systemem spawalniczym.

Robot ABB IRB 2400

Napawanie robotem (regeneracja części)

Przykład aplikacji wykorzystania robota do przyrostowych technologii napawania w procesie tworzenia nowych i regeneracji starych części.

Robot Yaskawa

PISANIE/GRAWEROWANIE ROBOTEM

Malowanie/pisanie robotem KUKA

Przykład aplikacji wykorzystującej robota do znakowania, malowania i pisania (w tym przypadku flamastrem). Analogicznie można pisak zastąpić laserem (grawerowanie laserem za pomocą robota) lub rysikiem (znakowanie robotem).

CIĘCIE, WYCINANIE I UKOSOWANIE NA ROBOCIE

Cięcie gazowe, plazmowe i pomiary laserem programowane off-line

Niezwykle rozbudowana aplikacja z wymiennymi narzędziami (na szybko złączkach) do skanowania laserowego (automatycznych pomiarów i bazowania za pomocą robota), cięcia i ukosowania plazmowego lub gazowego (w zależności od grubości blachy).

Na filmie pokazano cały proces, łącznie z przejściem z modelu rzeczywistego do CAD, przez CAM i pracę z rzeczywistym modelem umiejscowionym „gdzieś” w przestrzeni roboczej. Utrudnieniem w programowaniu off-line tego typu prac jest brak powtarzalności kształtów i mocowania – co rozwiązano w szybki i zautomatyzowany sposób.

Robot Motoman ES165-100 na 12-metrowym torze jezdnym TSL

Cięcie i wycinanie plazmą robot KUKA

Elastyczne stanowisko produkcji bram i furtek przeznaczone do zrobotyzowanego cięcia profili i wycinania w nich niezbędnych otworów o rożnych kształtach (pod zamki, klucze). W pokazywanej wersji bez osi obrotowej – ale zaprojektowane i przewidziane docelowo z zewnętrzną osią obrotową (pozycjoner poziomy z podawaniem elementów).

Robot KUKA IR360

DRUKOWANIE 3D ROBOTEM PRZEMYSŁOWYM

Drukowanie 3D robotem KUKA

Aplikacja drukowania 3D za pomocą robota. Modele CAD (w formacie STL) są wczytywane do programu Slic3r lub Simplify3d. Następnie w programie Eureka kod NC jest zamieniany na program robota – ze sprawdzeniem wszystkich kolizji, osobliwości, limitów osi, itp.

Zaletą wykorzystania takiego rozwiązania jest możliwość druku 3D z różnych kierunków (nie tylko pionowa oś, jak to jest w przypadku większości drukarek 3D), bardzo duże pole robocze oraz możliwość przezbrojenia robota i naprzemiennego drukowania i frezowania na tym samym stanowisku.

6-osiowy robot KUKA AGILUS (KR6 KR10 R900 sixx)

Drukowanie 3D pistoletu robotem przemysłowym

Przykład zastosowania programu Sliz3r do przekształcania modelu 3D na G-kod i programowania robota w celu wykorzystania robota KUKA do drukowania 3D.

SKANOWANIE 3D ROBOTEM PRZEMYSŁOWYM

Skanowanie 3D robotem przemysłowym CNC

Do skanowania wykorzystano robota MOTOMAN bez zewnętrznych osi oraz oprogramowanie Artec Studio, które automatycznie łączy skany z różnych ujęć. Jako skaner 3D można wykorzystać, w zależności od potrzeb (dokładności, jakości skanu, szybkości skanowania) skaner 3D Artec Spider, Artec Eva lub po prostu sensor Kinect.

Robot Motoman MH5L

Pobierz Eureka i wypróbuj symulację kodu w swojej pracy!

Eureka to jedno z najlepszych oprogramować do symulacji kodu ISO. Pozwala ono na budowanie symulatora w dowolnej konfiguracji, daje ogromne pole do popisu dla twórców kodu. Jest to także niezawodny symulator robota.

Jeśli chcesz wypróbować ten symulator kodu – wypełnij formularz i pobierz!

Integracja Esprit i Eureka

Frezarko-tokarka z 2 wrzecionami i 3 głowicami

Frezarko-tokarka z 2 wrzecionami i 3 głowicami Podświetlenie elementów kolizyjnych

Podświetlenie elementów kolizyjnych 5-osiowy symulator obrabiarki CNC z magazynem narzędzi (konfiguracja table-table)

5-osiowy symulator obrabiarki CNC z magazynem narzędzi (konfiguracja table-table)

Raport EXCEL z przebiegu obróbki – podsumowanie czasów

Raport EXCEL z przebiegu obróbki – podsumowanie czasów Historia symulacji z podaniem czasu kolizji

Historia symulacji z podaniem czasu kolizji Szybkie pozycjonowanie

Szybkie pozycjonowanie Aktualny stan układu sterowania w czasie obróbki

Aktualny stan układu sterowania w czasie obróbki